Vzdrževanje strojev in naprav je eden izmed ključnih elementov pri upravljanju z lastnino podjetja. Večina vzdrževalcev je še vedno mišljenja, da je bolje in ceneje ostati v t.i. fazi reagiranja na dogodke, kot pa implementirati preventivne in prediktivne metode vzdrževanja.

Tehnološki napredek je stroške »predvidljivega« vzdrževanja zmanjšal do meje, kjer je posluževanje prediktivnega vzdrževanja že povsem vzdržno in upravičeno.

Tehnološki napredek je stroške »predvidljivega« vzdrževanja zmanjšal do meje, kjer je posluževanje prediktivnega vzdrževanja že povsem vzdržno in upravičeno.

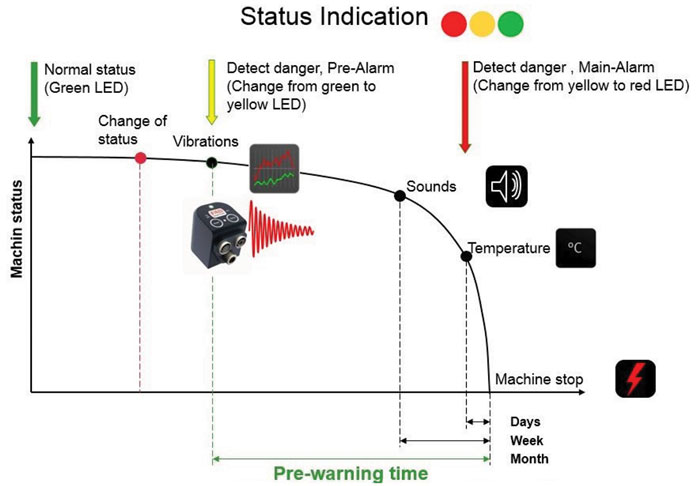

Mitsubishi Electric je s pomočjo svojih naprav in senzorja vibracij FAG proizvajalca Schaeffler razvil učinkovito rešitev, ki omogoča preprečevanje in zniževanje verjetnosti za izpad procesov proti zaključku življenjske dobe naprave, ko se seveda verjetnost okvar povečuje.

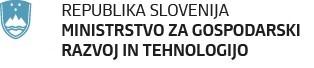

Če ponazorimo z grafom na sliki 1, je v prvi (zgodnji življenjski) fazi izpad možen zaradi napačne montaže, v drugi (že utečeni) fazi zaradi slučajne napake (napaka upravljalca stroja, nesnaga/umazanija) in v tretji fazi, ki jo je s preventivnim vzdrževanjem mogoče preprečiti, zaradi iztrošenosti/dotrajanosti naprav. Ukrepi pri prvih dveh fazah so lahko predvsem kontrola proizvodov, testna proizvodnja, preizkušanje pravilnosti montaže aplikacije, ponovno priučevanje zaposlenega na proces ali korekcija procesa. Pri tretji fazi se je mogoče izpadom procesa izogniti s pomočjo upoštevanja preteklih izkušenj, s pomočjo kalkuliranja življenjske dobe ob upoštevanju različnih parametrov ali pa s pomočjo uporabe senzorja vibracij, ki ga opisujemo v nadaljevanju.

Aplikacij, kjer se prediktivno vzdrževanje lahko uporabi, je veliko. Senzor vibracij se lahko vgradi na elektromotorje, prezračevalne naprave, reduktorje, kompresorje, črpalke, separatorje in dekantorje, ter ostale naprave. Senzor informacije o verjetnosti napake in izpada procesa pridobiva s pomočjo analiziranja rotacije motorja, ter tresenja pogona in osi.

Aplikacij, kjer se prediktivno vzdrževanje lahko uporabi, je veliko. Senzor vibracij se lahko vgradi na elektromotorje, prezračevalne naprave, reduktorje, kompresorje, črpalke, separatorje in dekantorje, ter ostale naprave. Senzor informacije o verjetnosti napake in izpada procesa pridobiva s pomočjo analiziranja rotacije motorja, ter tresenja pogona in osi.

Učinkovito je mogoče znižati nepričakovane izpade proizvodnje in dobav, ter stroške zalog, ki nastanejo ob hrambi rezervnih delov.

Funkcije senzorja vibracij so sledeče:

- Nadzor nad statusom stroja (OK, pred alarm in glavni alarm), status Ethernet komunikacije

- Analiza statusa pogona (okvara ležaja, pomanjkanje maziva/lubrikanta, neravnovesje/neusklajenost prenosa vrtljajev, kavitacija)

- Čas alarma in opozarjanje

- Absolutne vrednosti (ISO10816, vršna akceleracija, RMS širokopasovna akceleracija in demodulacija, temperatura)

Inea RBT d.o.o.

Avtor: Inea RBT Team

Stegne 11, 1000 Ljubljana

Tel: 01 513 81 00