![]()

Prediktivno vzdrževanje strojev je področje, ki sproža vprašanja o upravičenosti investicij v take rešitve. Za nekatere aplikacije je investicija vsekakor smiselna, saj se oportunitetni stroški okvar ob uporabi prediktivnih rešitev lahko znižajo. Na drugi strani je oddaljeno povezovanje do strojev v današnjem času že praksa, HMI operaterske panele na stroju pa je mogoče nadomeščati z oddaljenim dostopom, pametna naprava pa v temu primeru predstavlja alternativni HMI panel. Združiti koncept prediktivnega vzdrževanja in oddaljenega dostopa do strojev pripelje do smiselne celote, ki na ravni vzdrževanja in operaterskega nivoja omogoča znižanje stroškov in časovne prihranke. Ena izmed prednosti je tudi zagotovitev pravih informacij na odločevalni nivo podjetja in nivo planiranja virov podjetja.

Brezžično povezovanje je v današnjih časih že skoraj obrabljen pojem, a v dobi Industrije 4.0 pomemben dejavnik, saj omogoča nove arhitekture avtomatizacije in komunikacijske rešitve. Tehnologija za oddaljen dostop do strojev je pravzaprav že dlje časa poznana – brezžični internet in komunikacija preko GSM/GPRS signala. Pojavlja se koncept »Bring your own Device«, ki omogoča brezžično povezovanje preko tabličnega računalnika in pametnega telefona in nadomešča »HMI« panele. Lahko rečemo, da ta koncept HMI operaterske panele celo presega. Operater stroja lahko na daljavo nastavlja parametre stroja, prejema alarme na daljavo in pridobiva podatke o stanju naprave in samih proizvodnih količinah. Vlaganje v prediktivno vzdrževanje se ponekod že izplača in tudi povrne. Sam pojem prediktivno vzdrževanje pomeni, da si z neko napravo ali rešitvijo, ki premore nekaj »pameti«, znamo do neke mere časovne natančnosti napovedati, kdaj bo nek del, npr. mehanski – ležaj, popustil in ga bo potrebno zamenjati. Nato vse informacije takih naprav lahko na nivoju proizvodnega obrata podjetja zajemamo v skupen sistem, ki omogoča lažjo analizo in nadaljnje posredovanje omenjenih podatkov. Združevanje koncepta prediktivnega vzdrževanja in koncepta »Bring your own Device« pomeni poenostavljanje dela vzdrževalcev in operaterjev strojev. Tak način vzdrževanja in oskrbovanja vitalnih delov postrojenj ter upravljanja s stroji za podjetje na dolgi rok predstavlja časovne in denarne prihranke.

Brezžično povezovanje je v današnjih časih že skoraj obrabljen pojem, a v dobi Industrije 4.0 pomemben dejavnik, saj omogoča nove arhitekture avtomatizacije in komunikacijske rešitve. Tehnologija za oddaljen dostop do strojev je pravzaprav že dlje časa poznana – brezžični internet in komunikacija preko GSM/GPRS signala. Pojavlja se koncept »Bring your own Device«, ki omogoča brezžično povezovanje preko tabličnega računalnika in pametnega telefona in nadomešča »HMI« panele. Lahko rečemo, da ta koncept HMI operaterske panele celo presega. Operater stroja lahko na daljavo nastavlja parametre stroja, prejema alarme na daljavo in pridobiva podatke o stanju naprave in samih proizvodnih količinah. Vlaganje v prediktivno vzdrževanje se ponekod že izplača in tudi povrne. Sam pojem prediktivno vzdrževanje pomeni, da si z neko napravo ali rešitvijo, ki premore nekaj »pameti«, znamo do neke mere časovne natančnosti napovedati, kdaj bo nek del, npr. mehanski – ležaj, popustil in ga bo potrebno zamenjati. Nato vse informacije takih naprav lahko na nivoju proizvodnega obrata podjetja zajemamo v skupen sistem, ki omogoča lažjo analizo in nadaljnje posredovanje omenjenih podatkov. Združevanje koncepta prediktivnega vzdrževanja in koncepta »Bring your own Device« pomeni poenostavljanje dela vzdrževalcev in operaterjev strojev. Tak način vzdrževanja in oskrbovanja vitalnih delov postrojenj ter upravljanja s stroji za podjetje na dolgi rok predstavlja časovne in denarne prihranke.

Združevanje naprav na nivoju proizvodnega obrata podjetja za zajemanje podatkov pri prediktivnem vzdrževanju

V današnjemu času imamo za spremljanje stanja že veliko naprav, ki serijsko ponujajo funkcionalnosti, ki zagotavljajo potrebne podatke. Potrebno jih je pridobivati ob pravem času, vendar je velikokrat problem že v samemu zajemanju vseh teh podatkov. Problem nastane zlasti, če imamo večje oziroma kompleksnejše aplikacije, ki za normalno delovanje uporabljajo večje število omenjenih naprav, ki pa se medsebojno po navadi tudi zelo razlikujejo. Taka različnost pomeni različne načine oziroma postopke zajemanja podatkov, ki pa so lahko za vzdrževalce in operaterje strojev dokaj zamudni in nepregledni. V temu primeru mora operater stroja za vsako napravo posebej poznati uporabniški vmesnik in nastavitve take naprave, da lahko najde kak potreben podatek.

Osnovni primer takih naprav je denimo frekvenčni regulator z internim temperaturnim senzorjem. Slednji lahko opozarja na dvig temperature v notranjosti, ki je lahko posledica okvare hladilnih ventilatorjev, zunanjih sprememb obratovalnih pogojev ali pa dviga temperature same okolice (okvara hladilnih ventilatorjev v elektro omari).

Poleg naprav, ki imajo serijsko vgrajene funkcionalnosti za pridobivanje vzdrževalnih podatkov, pa imamo v zadnjih časih na voljo veliko dodatnih naprav, ki omogočajo pridobivanje še bolj specifičnih oziroma namenskih informacij, ki jih same naprave po navadi ne nudijo. Primer take naprave je denimo senzor vibracij, ki na podlagi merjenja različnih vrst vibracij spremlja in opozarja na atipične spremembe v pogonskih napravah kot so motorji, črpalke in ventilatorji. Do vibracij prihaja denimo zaradi obrabe ležajev, poškodbe gonil, neravnovesja in neporavnanosti pogona, pomanjkanja maziva, kavitacije, izpada faze, itd…

Spremljanje stanja naprave na podlagi meritev vibracij z uporabo senzorja vibracij FAG Smart Check

Senzor vibracij deluje na principu konstantnega oziroma »online« merjenja vibracij in temperature. Na podlagi meritev in vnaprej določenih limit nato z uporabo principa semaforja s pomočjo zelene, rumene in rdeče signalne luči na enostaven način podaja osnovno stanje naprave. Vendar tak način sporočanja ima svoje omejitve v primeru hkratne uporabe večjega števila senzorjev na večjemu številu naprav, saj je potrebna lokalna prisotnost pri vsaki merjeni napravi. Prav tako na podlagi ene same barve na signalni luči ne moremo ugotoviti, kaj je dejansko narobe z napravo.

Podobno kot pri prej omenjenemu frekvenčnem pretvorniku je tudi pri diagnosticiranju vibracij potrebno biti lokalno prisoten pri sami aplikaciji, da lahko izvemo, da je prišlo do napake in nato izvedemo bolj podrobno diagnostiko same napake. Glede na to problematiko enostavnega zajemanja podatkov iz večjega števila naprav je smiselna uporaba sistema, ki namesto nas zajema vse potrebne podatke in nam jih na eni lokalni lokaciji nato tudi ponuja.

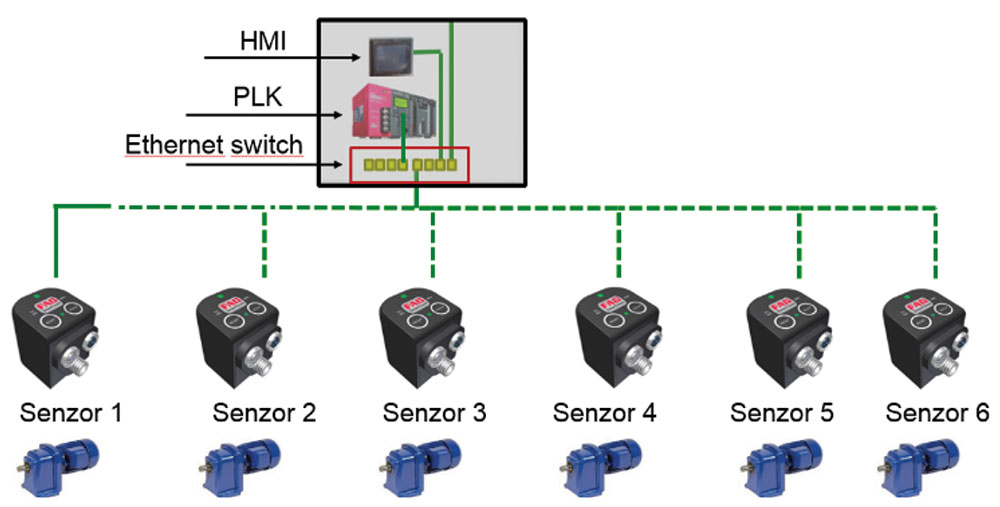

Primer rešitve združevanja naprav za merjenje vibracij – Smart Condition Monitoring (SCM kit)

Podjetje Mitsubishi Electric je skupaj s proizvajalcem senzorjev vibracij Schaeffler v namene prediktivnega vzdrževanja razvilo rešitev za enostavnejše spremljanje in diagnosticiranje večjega števila FAG Smart Check senzorjev. Rešitev, ki omogoča predvidljivo vzdrževanje se imenuje Smart Condition Monitoring (SCM kit). Poleg samih senzorjev vibracij, opisano rešitev sestavlja še krmilna omara v kateri se nahaja Mitsubishijev industrijski krmilnik s HMI operaterskim panelom.

Krmilnik preko Ethernet komunikacije zajema podatke večjega števila senzorjev in jih ustrezno interpretira. Ob zaznavi različnih atipičnih vibracij se na operaterskem panelu izpišejo ustrezne informacije kot so na primer status posamezne naprave, dodatni opisi napak in predlogi za odpravljanje teh napak.

Oddaljen dostop do naprav

Glede na zgornje poglavje imamo rešitev natančno centralizirane lokalne diagnostike vseh opazovanih naprav (v našem primeru skupno naprednejšo lokalno diagnostiko vseh uporabljenih senzorjev vibracij). Zgolj »lokalna diagnostika« opazovanih naprav je pomanjkljivost, ki pa jo je z oddaljenim dostopom mogoče odpraviti in nadgraditi. Pri osnovni verziji rešitve merjenja vibracij s senzorjem imamo prednost samo na lokalnem nivoju, kar pomeni, da moramo še vedno imeti prisotnost operaterjev na sami lokaciji postavljenih opazovanih strojev.

Naslednji sklop, ki ga želimo opisati, je dostopnost do naprav na daljavo. Naprave, ki so predmet oddaljenega nadzora in dostopa, se lahko nahajajo v samemu proizvodnemu obratu oziroma podjetju ali pa so locirane na oddaljenih lokacijah. Na ta način je mogoče tudi spremljanje in izvajanje prediktivnega vzdrževanja pri napravah brez nujnega lokalnega dostopanja do strojev. Načinov oddaljenega dostopanja do naprav je v današnjem času veliko, odvisno pa je, kateri način je za določeno aplikacijo najbolj ustrezen.

Koncept vodovodne aplikacije z oddaljenim dostopom do sistema za spremljanje stanja črpalk

V ta namen je opisan konceptni primer aplikacije, ki temelji na prediktivnemu vzdrževanju ob uporabi rešitve opisane v prejšnjem odlomku, kjer spremljamo stanje treh vodovodnih črpalk na oddaljeni lokaciji. Primer aplikacije je prikazan na sliki 5, kjer na nivoju proizvodnega obrata na samih črpalkah, ki se upravljajo preko frekvenčnega pretvornika, spremljamo stanje vibracij s FAG Smart Check senzorji. Vsi senzorji so nato na krmilnem nivoju preko Ethernet komunikacije priključeni v SCM sistem. Na istemu nivoju imamo poleg SCM kit-a nato uporabljeno še napravo EWON Flexy z dodatno GSM opcijsko kartico za zagotavljanje oddaljenega dostopa preko mobilnega omrežja. Industrijski modem preko različnih brezžičnih protokolov omogoča dostop na daljavo do SCM sistema.

Industrijski modem EWON Flexy predstavlja podatkovni komunikacijski prehod do vseh podatkov, ki se nahajajo v SCM Kit sistemu.

Na višjem nivoju industrijski modem omogoča funkcionalnosti kot so:

- Varen VPN oddaljen dostop

- Oddaljeno upravljanje alarmov in telemetrično sporočanje sprememb statusov naprave preko E-poštnega naslova ali SMS sporočila

- Pridobivanje podatkov direktno iz naprav preko Modbus TCP komunikacije

- shranjevanje pridobljenih podatkov v datoteke z datumom in časom za sprotno analiziranje trenutnih trendov ali pa poznejšo zgodovinsko analizo in

- Web server HMI omogoča virtualno vizualizacijo HMI operaterskega panela preko standardnega internetnega brskalnika.

Glede na omenjene funkcionalnosti naprave lahko z oddaljenim dostopom na enostaven način z VPN funkcijo in namenskim programskim okoljem izvajamo oddaljen nadzor nad Mitsubishi industrijskim krmilnikom ali pa operaterskim panelom v samem SCM Kit-u. V primeru pojave alarmov lahko prejemamo avtomatsko generirana E-poštna ali SMS sporočila, našo pametno napravo pa uporabljamo tudi kot HMI operaterski panel. Obstaja tudi možnost povezave celotne aplikacije na primeren SCADA sistem.

Sklep

Glede na opisano tematiko lahko rečemo, da je z rešitvijo Smart Condition Monitoring implementacija prediktivnega vzdrževanja, ki deluje na podlagi spremljanja vibracij, postala dokaj enostavna in preprosta. Pripravljena je po principu Plug&Play, saj imamo v samemu industrijskem krmilniku in HMI operaterskem panelu že predhodno pripravljene programe. Slednji omogočajo preprosto povezavo vseh senzorjev, zajemanje podatkov in izpisovanje le teh na diagnostičnih oknih HMI-ja.

Iz konceptnega primera je ponazorjeno, da uporaba EWON Flexy industrijskega modema omogoča tudi razširjen nabor funkcionalnosti za upravljanje aplikacije preko oddaljenega dostopa. Primer prediktivnega vzdrževanja je prikazan na podlagi pogonskih aplikacij, kjer se vibracije spremlja z uporabo senzorjev vibracij. Kot je omenjeno lahko prediktivno vzdrževanje poleg spremljanja vibracij opravljamo tudi na podlagi zajemanja relavantnih podatkov drugih naprav, ki se nahajajo v aplikaciji. Zajemanje in posredovanje podatkov lahko napravimo na podoben način kot je opisano pri primeru referenčne aplikacije, kar pomeni da industrijski krmilnik preko ustrezne komunikacije povezujemo na druge naprave. Z izdelavo programa na samem PLC krmilniku pridobivamo ključne podatke, z industrijskim modemom EWON pa je mogoče tudi posredovanje podatkov na višje nivoje podjetja, kar odločevalcem v podjetju omogoča zagotavljanje pravih informacij in podatkov.

Viri:

- Inea RBT d.o.o., »Predvidljivo vzdrževanje s pomočjo senzorja vibracij oziroma Smart Condition Monitoringa – SCM«, 2016

- Mitsubishi Electric Europe B.V.: Smart Condition Monitoring for Preventive Maintenance, 2016

- Mitsubishi Electric B.V.: Mitsubishi Electric enables a holistic approach to predictive maintenance, 2016

- Slike povzete po internih virih in prezentacijah podjetja Mitsubishi Electric

- Prezentacijsko gradivo podjetja HMS Industrial Networks, Flexy Industrial IoT Router & Data gateway, b.l.

- Mitsubishi Electric Europe B.V.: Preventive condition monitoring in the sewage treatment plant, 2013

- Interne prezentacije podjetja HMS

- HMS Industrial Networks: Industrial Ethernet and Wireless are growing fast – Industrial network market shares 2017 according to HMS, 2017

Inea RBT d.o.o.

Stegne 11, 1000 Ljubljana

Tel: 01 513 81 00

E-pošta: info@inea-rbt.si

www.inea-rbt.si