![]()

V okviru ročnih montažnih procesov v proizvodnji, kjer se iz večjega števila sestavnih delov sestavlja končni produkt, se delavec srečuje z mnogimi različnimi, a na pogled podobnimi sestavnimi deli.

Tekom procesa sestavljanja lahko prihaja do napak, katerih vzrok tiči v različnih dejavnikih, posledice pa so lahko v obliki neustreznih končnih produktov, vpoklicev izdelkov na servis in reklamacij. Vzroki so lahko v neustreznem materialu sestavnih delov, neustrezni izdelavi sestavnih delov (npr. odlivanju sestavnih delov), nepravilni izbiri kosov s strani delavca, neustreznemu načrtovanju končnega produkta, ali pa drugih dejavnikih – na primer monotonosti procesa sestavljanja ali celo pritiskih po doseganju časovne norme. Pri nekaterih vzrokih gre za človeško napako, pri drugih morda za splet nepredvidljivih okoliščin. V temu članku bo opisana rešitev, ki s pomočjo PLC krmiljenja ročnega sestavljalnega procesa in vodenja s pomočjo terminalov delavca vodi skozi proces ročne montaže, ter teži k izločanju tveganja za nastanek človeške napake.

Tekom procesa sestavljanja lahko prihaja do napak, katerih vzrok tiči v različnih dejavnikih, posledice pa so lahko v obliki neustreznih končnih produktov, vpoklicev izdelkov na servis in reklamacij. Vzroki so lahko v neustreznem materialu sestavnih delov, neustrezni izdelavi sestavnih delov (npr. odlivanju sestavnih delov), nepravilni izbiri kosov s strani delavca, neustreznemu načrtovanju končnega produkta, ali pa drugih dejavnikih – na primer monotonosti procesa sestavljanja ali celo pritiskih po doseganju časovne norme. Pri nekaterih vzrokih gre za človeško napako, pri drugih morda za splet nepredvidljivih okoliščin. V temu članku bo opisana rešitev, ki s pomočjo PLC krmiljenja ročnega sestavljalnega procesa in vodenja s pomočjo terminalov delavca vodi skozi proces ročne montaže, ter teži k izločanju tveganja za nastanek človeške napake.

Problematika

Vsaka proizvodnja teži k minimiziranju napak in maksimiranju produktivnosti, kar pomeni, da je potrebno potencialne vzroke za napake izločiti. Pri ročni proizvodnji, ko delavec iz večjega števila (med seboj različnih) sestavnih delov sestavlja končni proizvod, vzrok za napako tiči v možnosti napačne izbire sestavnih delov. Pri sestavljanju končnega produkta mora delavec slediti navodilom in kosovnici, sestavne kose iskati, šteti in jih sestavljati. Poleg tega je potrebno vzdrževati ustrezno količino zaloge sestavnih delov za tekoč proces sestavljanja. Pri proizvodih, ki so sestavljeni iz manjšega števila kosov, ter so replicirani/sestavljeni v velikih količinah, obstaja manjše tveganje, da bi delavec sestavne kose med seboj zamenjal oziroma jih napačno izbral za potrebo sestavljanja. Z manjšim številom sestavnih kosov se torej zmanjšuje tveganje za napačno izbiro kosov v proces montaže. Tveganje za napačno izbiro kosov pa se povečuje v primeru, ko je število med seboj različnih sestavnih delov veliko, sestavni deli pa so med seboj tudi težje ločljivi (glede na obliko, izgled, barvo in glede na ostale značilnosti). Poleg naštetih dejavnikov se proizvodno podjetje srečuje še z naslednjimi dejavniki – fluktuacijo delavcev, njihovim uvajanjem v sestavljalni proces, ter uvajanjem novih produktov in njihovih različic v proizvodnjo. Rešitev opisana v nadaljevanju temelji na terminalih proizvajalca Anywire, ki delavca usmerjajo skozi montažni proces, ter krmiljenju procesa, ki temelji na PLC krmilnikih proizvajalca Mitsubishi Electric. Namen rešitve je popolna izločitev možnih vzrokov za delavčevo napako pri izbiri sestavnih delov in zaporedju sestavljanja.

V našem primeru delovno mesto za sestavljanje končnega produkta »definiramo« kot večje število zabojev s sestavnimi deli ter delavcem, ki sestavne dele po določenem vrstnem redu izbira iz zabojev. Pogoj za implementacijo rešitve, opisane v nadaljevanju, so mrežno razvrščene celice oziroma zaboji s sestavnimi deli, kot je to prikazano na sliki 1. Zaboji so zloženi v več nivojev, v konstrukcijo, na katero se s pomočjo namenskih objemk namesti terminale.

Terminali Anywire za usmerjanje delavca, njihovo delovanje in PLC vodenje procesa

Terminali Anywire za usmerjanje delavca, njihovo delovanje in PLC vodenje procesa

Terminali, ki delavca vodijo skozi proces ročne montaže, imajo dve glavni funkcionalnosti. Prva funkcionalnost je, da terminali s pomočjo kombinacij LED lučke, odpirajočih se vratc ali 7-segmentnega prikazovalnika (ki lahko prikazuje števke (število kosov, ki jih mora delavec vzeti)), delavca usmerjajo k naslednjem gibu pri sestavljanju. Omenjene funkcije delavcu prikazujejo naslednji sestavni del za vgradnjo (s prižigom LED lučke in odpiranjem vratc pred zabojem s sestavnimi deli) ali barvo naslednjega dela (večbarvne LED lučke), ter število zahtevanih kosov za vgradnjo (7-segmentni prikazovalnik).

Druga funkcionalnost terminalov je prepoznavanje delavčevega posega v zaboj s sestavnimi deli. S pomočjo vzvodnega stikala, gumba ali fotoelektričnega senzorja terminal zazna delavčev poseg v zaboj s sestavnimi deli. Delavec z dotikom vzvodnega stikala, pritiskom na gumb ali pa s prekinitvijo senzorja terminalu in krmilnemu sistemu sporoči, da je posegel v zaboj s sestavnimi deli. Terminali torej s prepoznavanjem gibov in usmerjanjem k naslednjemu koraku delavca usmerjajo skozi proces montaže. Ni pa taka rešitev namenjena preprečevanju namernih sabotaž pri montažnem procesu. Primer slednjega je, če delavec poseže v zaboj (s čimer na primer prekine senzor), vendar sestavnega dela namenoma ne vzame iz zaboja ali v primeru, ko vzeti kos ne vgradi v končni produkt. V sestavljalni proces je poleg terminalov mogoče dodati še »Vision« kamero za preverjanje kvalitete izdelkov, čitalnik kode in vijačnik. Z vijačnikom lahko preverjamo tudi, ali je bil kos ustrezno privijačen ali ne.

Za implementacijo terminalov v sestavljalni proces se vedno vgrajuje terminal, ki omogoča obe zgoraj našteti funkcionalnosti. Na voljo je večje število možnih kombinacij obeh vrst funkcionalnosti terminalov, izbira kombinacije pa je odvisna od značilnosti specifičnega koraka ročne montaže (kjer se bo terminal vgradil). V primeru, da mora delavec v nekem koraku montaže iz zaboja vzeti na primer 3 matice (in jih namestiti na nek navoj), je na temu mestu smiselno izbrati terminal s kombinacijo LED lučke, prikazovalnikom števk in stikalnim vzvodom. Delavcu je s to kombinacijo signaliziran naslednji sestavni del za vgradnjo (prižig LED lučke) in število zahtevanih matic za vgradnjo (prikaz na 7-segmentnem prikazovalniku). Prepoznavanje števila delavčevih posegov v zaboj je izvedeno z dotikom vzvoda.

Drugi del rešitve vodene ročne montaže predstavlja krmiljenje montažnega procesa, ki v našem primeru temelji na krmilnikih proizvajalca Mitsubishi Electric. Vgrajeni terminali so s krmilnikom žično povezani preko protokola ASLink, ter napajani s 24V enosmerne napetosti. Glede na velikost in število sestavljalnih postaj je možno izbirati med kompaktnimi krmilniki iQ-F, ter modularnimi krmilniki serije L in iQ-R. Osnovni PLK enoti je dodan »Master« modul za ASLink. V končno rešitev je konfiguracijo uporabljenih terminalov mogoče vzpostaviti s pomočjo grafičnega orodja v okviru programa GXWorks za programiranje PLK Mitsubishi. Preko funkcije »AutoRefresh« je mogoče signale terminalov mapirati v pomnilnik krmilnika, v programskem orodju pa je mogoča diagnostika in statusni prikaz vseh povezanih terminalov.

Drugi del rešitve vodene ročne montaže predstavlja krmiljenje montažnega procesa, ki v našem primeru temelji na krmilnikih proizvajalca Mitsubishi Electric. Vgrajeni terminali so s krmilnikom žično povezani preko protokola ASLink, ter napajani s 24V enosmerne napetosti. Glede na velikost in število sestavljalnih postaj je možno izbirati med kompaktnimi krmilniki iQ-F, ter modularnimi krmilniki serije L in iQ-R. Osnovni PLK enoti je dodan »Master« modul za ASLink. V končno rešitev je konfiguracijo uporabljenih terminalov mogoče vzpostaviti s pomočjo grafičnega orodja v okviru programa GXWorks za programiranje PLK Mitsubishi. Preko funkcije »AutoRefresh« je mogoče signale terminalov mapirati v pomnilnik krmilnika, v programskem orodju pa je mogoča diagnostika in statusni prikaz vseh povezanih terminalov.

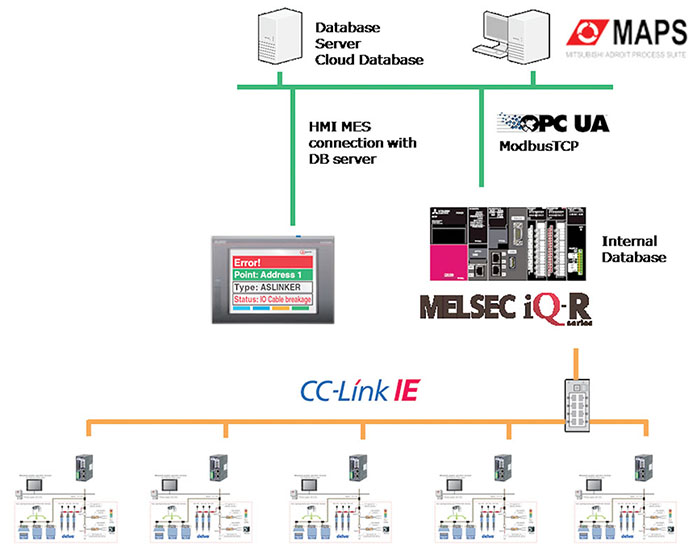

Sistem vodenih terminalov je razširljiv do 100 distribuiranih sestavljalnih postaj. Na osnovni ravni je s krmilnikom iQ-F na eni sestavljalni postaji mogoče nadzorovati do 128 terminalov, najbolj razširljiva možnost pa s pomočjo centralnega krmiljenja z iQ-R krmilnikom omogoča nadzor 100 distribuiranih sestavljalnih postaj. V slednjem primeru komunikacija omogoča do 100 metrov oddaljenosti med postajami, ter temelji na CC-Link IE 1 Gigabitni komunikaciji. Bolj napredne rešitve so dopolnjene z orodji za monitoring in analize ročnih delovnih mest v proizvodnji s pomočjo MAPS SCADA nadzornega sistema. Take rešitve vključujejo integracijo z MES sistemom za nadzor (upravljanje) proizvodnje in različnimi bazami podatkov. Krmilniki iQ-R s CPU modulom že sami omogočajo interno bazo podatkov ter neposredno povezavo z Excel in Access orodji.

Rešitev vodenja ročnih montažnih procesov s popolno informatizacijo ročnih montažnih delovnih mest vodstveni ravni omogoča informacije o učinkovitosti ročne montaže na ravni proizvodnje. Z implementacijo opisane rešitve je poleg zmanjšanja človeških napak in povečanja produktivnosti mogoče doseči tudi lažjo alokacijo začasnih proizvodnih delavcev, povečanje delavčeve delovne razpoložljivosti, povečano kvaliteto proizvodov, krajši čas uvajanja delavca ob sestavljanju novega izdelka in tudi krajši (voden) čas sestavljanja produktov. Na dolgi rok opisana rešitev podjetju posredno prinaša tudi finančne učinke.

Inea RBT d.o.o.Stegne 11, 1000 Ljubljana

Tel: 01 513 81 00

E-pošta: info@inea-rbt.si

www.inea-rbt.si