![]()

Čeprav jih pogosto prezremo, so prijemala pomemben zobnik v kolesju uspešnega sistema avtomatizacije, izbira ustreznega prijemala pa lahko optimizira učinkovitost, obratovalni čas ter varnost upravljavca.

Ko nekomu rečemo, naj se z nečim »spoprime«, ga prosimo, naj ima svoja čustva pod nadzorom in se obnaša bolj mirno. V svetu proizvodnje lahko sposobnost doslednega doseganja – in ohranjanja – dobrega in zanesljivega »oprijema« pomeni razliko med uspešno in neuspešno opravljeno nalogo.

Čeprav so prijemala zelo pomembna, pa so inženirji, ki oblikujejo sisteme avtomatizacije za prijemanje in odlaganje, namenjene za uporabo v tako različnih panogah industrije, kot so avtomobilska, farmacevtska, elektronska industrija ter industrija potrošnega blaga, pogosto premalo pozorni na to, kateri tip prijemala bi bil najustreznejši za njihov sistem. Na voljo je širok nabor različnih vrst prijemal, inženirji pa oblikujejo sisteme, ki so lahko sestavljeni iz več tisoč delov. Zaradi udobja, poznanosti in posplošene specifikacije s strani končnega uporabnika lahko pride do odločitve, ki je daleč od optimalne.

Čeprav so prijemala zelo pomembna, pa so inženirji, ki oblikujejo sisteme avtomatizacije za prijemanje in odlaganje, namenjene za uporabo v tako različnih panogah industrije, kot so avtomobilska, farmacevtska, elektronska industrija ter industrija potrošnega blaga, pogosto premalo pozorni na to, kateri tip prijemala bi bil najustreznejši za njihov sistem. Na voljo je širok nabor različnih vrst prijemal, inženirji pa oblikujejo sisteme, ki so lahko sestavljeni iz več tisoč delov. Zaradi udobja, poznanosti in posplošene specifikacije s strani končnega uporabnika lahko pride do odločitve, ki je daleč od optimalne.

Pri izbiri prijemala je treba dejansko upoštevati številne vidike. Ti vključujejo tudi učinke umazanije, prašnih delcev, olja, masti, tekočine za rezanje, spremembe temperature, čistoče in stopnje človeške interakcije na delovanje sistema avtomatizacije. Torej ni dovolj, da izberemo kakršnokoli prijemalo na polici ali straneh kataloga.

V tem članku bomo izpostavili različne značilnosti delovanja, ki jih je treba upoštevati za pravilno in uspešno izbiro prijemala.

Spoznajte svoje delovno okolje

V današnjem svetu avtomatizirane proizvodnje se uporablja več kot 95 % prijemal, ki delujejo na pnevmatski pogon. Čeprav je prišlo do premika tudi v zasnovi in delovanju električnih prijemal, pnevmatska prijemala že mnoga leta veljajo za standard in bodo še naprej prevladovala tudi v prihodnje.

Pnevmatska prijemala se na splošno uporabljajo za tri osnovna opravila. Prvo je prijemanje in držanje izdelka ali komponente med prestavljanjem, na primer s tekočega traku ali na tekoči trak, delovno postajo, stroj itd., kot je preprosto pobiranje škatlice aspirina s tekočega traku in postavljanje v škatlo. Drugo je obračanje delov ali postavljanje dela ali izdelka v pravilen položaj kot priprava za naslednji postopek, na primer obračanje škatlice aspirina, da je mogoče nanjo pritrditi nalepko. Tretje je držanje dela med samo izvedbo del, kot pri robotskem prijemalu, ki drži škatlico aspirina med zapiranjem škatlice ali nanosom nalepke.

Pnevmatska prijemala se na splošno uporabljajo za tri osnovna opravila. Prvo je prijemanje in držanje izdelka ali komponente med prestavljanjem, na primer s tekočega traku ali na tekoči trak, delovno postajo, stroj itd., kot je preprosto pobiranje škatlice aspirina s tekočega traku in postavljanje v škatlo. Drugo je obračanje delov ali postavljanje dela ali izdelka v pravilen položaj kot priprava za naslednji postopek, na primer obračanje škatlice aspirina, da je mogoče nanjo pritrditi nalepko. Tretje je držanje dela med samo izvedbo del, kot pri robotskem prijemalu, ki drži škatlico aspirina med zapiranjem škatlice ali nanosom nalepke.

Čeprav se zdijo ta opravila preprosta, pa jih je mogoče učinkovito izvajati samo v primeru, da je bil izbran ustrezen tip prijemala glede na pogoje obratovanja. V najširšem smislu poznamo dve pogosti kategoriji delovnih okolij, ki jima je včasih treba nameniti posebno pozornost:

Kontaminirano okolje: V tovrstnem okolju je treba preprečiti stik prijemala s kakršnimikoli viri kontaminacije, da se zagotovi brezhibno delovanje prijemala skozi celotno njegovo življenjsko dobo. Nabere se lahko veliko umazanije, odpadnih drobcev, olj in maščob. V takšnih okoljih lahko temperaturne spremembe – običajno so to povišane temperature – vplivajo tudi na notranje mehanizme prijemala in ogrozijo njegovo delovanje. Takšna okolja pogosto najdemo v avtomobilski in livarski industriji, pri strojni obdelavi in v splošni industriji.

Veliko modelov je opremljenih tudi s priključkom za čiščenje. Priključek za čiščenje je samo dodaten priključek za zrak na trupu prijemala, ki ima kanal, povezan z notranjim mehanizmom prijemala. Vpihuje se zrak z nizkim tlakom, ki v notranjosti ohišja prijemala vzdržuje pozitiven tlak in tako preprečuje vdor kontaminantov v notranje mehanizme. V okviru preventivnega vzdrževanja so lahko potrebni tudi mazalni nastavki, ki v izjemno zahtevnih okoljih odstranjujejo umazano mazivo in/ali v enoto dovajajo novo mazivo.

Čisto okolje: V tovrstnem okolju je glavni cilj preprečiti, da bi se karkoli s prijemala ali iz njega sprostilo v delovno okolje in kontaminiralo del ali postopek. Takšna okolja so pogosta v medicinski, farmacevtski, elektronski in živilski industriji, kjer so dovoljene le neznatne količine onesnaževalcev v zraku ali na površinah. Številna prijemala nosijo oznako »Clean Room« za delovanje v posebnem okolju, opredeljenem kot čista soba.

Veliko modelov je opremljenih tudi z lovilnim priključkom. Ti priključki imajo pogosto dve funkciji, tako kot zgoraj omenjeni priključki za čiščenje. Razlika je v tem, da priključki za lovljenje zadržijo onesnaževalce, prisotne na samem prijemalu, in preprečijo njihovo sprostitev v okolje. To se doseže z nizkim vakuumom, ki deluje na priključek in ustvari negativen tlak, s katerim se čist zrak iz notranjosti delovnega prostora posesa skozi prijemalo in delovno celico.

Zaščite so učinkovit način za povečanje zanesljivosti prijemal ne glede na to, ali delujejo v čistem ali umazanem okolju. Standardne ali po meri izdelane zaščite lahko v umazanem okolju odbijajo odpadni material stran od notranjih mehanizmov, v čistem okolju pa pomagajo zaščititi mazivo in notranje dele. Oblikovane so lahko kot preproste zaščite ali pokrovi iz oblikovane pločevine, kot gibke spojke in mehovi ali brisalci v obliki kljuna. Lahko so na voljo kot del samega prijemala – kot serijska, dodatna ali posebna oprema – ali pa jih doda uporabnik pri vgradnji stroja. Upoštevati je treba tudi usmerjenost prijemala glede na smer onesnaževalcev, ki odletavajo proti enoti, da se čimbolj zmanjša količina odpadnih drobcev, ki lahko pridejo v stik z vsemi premikajočimi se površinami ali izpostavljenimi odprtinami.

Zaščite so učinkovit način za povečanje zanesljivosti prijemal ne glede na to, ali delujejo v čistem ali umazanem okolju. Standardne ali po meri izdelane zaščite lahko v umazanem okolju odbijajo odpadni material stran od notranjih mehanizmov, v čistem okolju pa pomagajo zaščititi mazivo in notranje dele. Oblikovane so lahko kot preproste zaščite ali pokrovi iz oblikovane pločevine, kot gibke spojke in mehovi ali brisalci v obliki kljuna. Lahko so na voljo kot del samega prijemala – kot serijska, dodatna ali posebna oprema – ali pa jih doda uporabnik pri vgradnji stroja. Upoštevati je treba tudi usmerjenost prijemala glede na smer onesnaževalcev, ki odletavajo proti enoti, da se čimbolj zmanjša količina odpadnih drobcev, ki lahko pridejo v stik z vsemi premikajočimi se površinami ali izpostavljenimi odprtinami.

Materiali in prevleke prijemal, kot so nerjaveče jeklo, nikelj in trdo anodiziranje, lahko tudi preprečujejo rjavenje površin in prijemanje odpadnih drobcev, ki se lahko sčasoma strdijo. Pri uporabi v čistih sobah ali v živilski industriji se lahko s tem prepreči oksidacija ali kopičenje bakterij, ki se lahko sproščajo v delovno okolje.

Razpoložljiva maziva so lahko, na primer, temperaturno odporna, takšna, ki so primerna za stik z živili, ali vodoodporna, da bolje izpolnjujejo zahteve okolja ali vzdrževanja z izpiranjem. Na voljo so tudi pnevmatska tesnila, ki so zasnovana za ekstremne temperature ali prašne in odpadne delce. Za standardni material običajno velja Buna-N (nitril), za visoke temperature pa se običajno uporabljata Viton® in silikon. Pri nekaterih modelih so lahko na voljo celo kovinska tesnila, ki prenašajo ekstremno vročino in/ali onesnaženost.

Zasnova prijemala in primernost glede na okolje

Osnovna zasnova in konstrukcija prijemala lahko vplivata na učinkovitost v kateremkoli obratovalnem okolju. V zvezi s tem je treba izpostaviti, da prijemalo sestavljajo trije osnovni deli: trup (vključno z načinom prenosa energije), čeljusti in prsti.

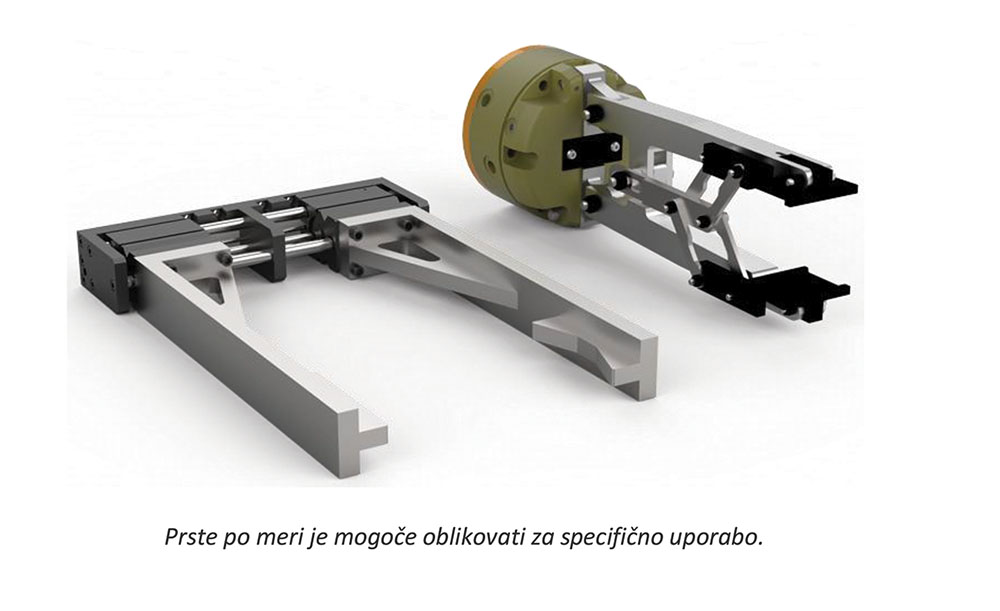

Proizvajalec prijemala običajno oblikuje in izdela samo trup in čeljusti prijemala – znano tudi kot »način delovanja« –, pri čemer prste po meri za prijemanje ali sproščanje zadevnega dela dobavi izdelovalec stroja ali končni uporabnik. Pri izbiri prijemala je treba ne glede na uporabo upoštevati ustrezno dolžino prstov, prijemalno silo, hod, čas zagona, natančnost itd. Proizvajalec običajno te specifikacije objavi za vsak model prijemala in treba jih je upoštevati.

Ponovno poudarjamo, da bodo pomembno vlogo pri določanju najustreznejše izvedbe prijemala odigrala obratovalna okolja. Mehanizem podpore čeljusti (tip nosilca) lahko vpliva na delovanje. Pomembna je tudi notranja zasnova (način prenosa moči od bata do čeljusti). Povedano preprosto: nekatera prijemala so lahko enake velikosti in opravljajo enako funkcijo, vendar imajo povsem različne zasnove, saj so glede na obratovalno okolje nekatera boljša kot druga.

Pogosti mehanizmi za podporo čeljusti so:

- Odprti drsni ležaji (površinski stik): Slednji vključujejo ploščate kontaktne ležaje in cilindrične ležaje (ležajne puše). Ti ležaji dobro prenesejo udarne obremenitve in zagotavljajo odlično podporo za čeljust. Med obratovalno dobo jih ni treba nastavljati in ohranjajo visoko stopnjo natančnosti, kadar so izdelani v visokih tolerancah.

- Valjčni ležaji (premi dotik): Ti ležaji z nizkim trenjem vključujejo križne valjčne ležaje in dvoredne žlebaste ležaje. Možno jih je predhodno zategniti za doseganje visoke natančnosti in pozneje ponovno nastaviti, da se v času življenjske dobe prijemala ohrani praktično ničelna stranska zračnost. Takšna zasnova z nizkim trenjem omogoča enostavno »kalibriranje« prijemalne sile s prilagajanjem zračnega tlaka.

- Kroglični ležaji (točkovni dotik): Imajo zelo nizko trenje, zaradi česar so primerni za postopke, ki zahtevajo natančnost, in delovanje pri zelo nizkih tlakih, pri čemer je ključnega pomena gladko in enakomerno gibanje.

- Razmisliti je treba tudi o načinu prenosa moči oziroma o splošni zasnovi mehanizma prijemala. Nekaj primerov:

- Dvojni klinasti pogon: Klin zagotavlja veliko površino za prenos moči na čeljusti in uravnoteženo porazdelitev moči med čeljustmi. Običajno je opremljen z enim batom, ki omogoča tudi visoko razmerje med prijemalno silo in velikostjo. Še ena prednost je, da je gibanje čeljusti sinhronizirano brez potrebe po dodatnem mehanizmu. Dvojni klinasti pogon je izjemno robusten in prenese tudi visoke udarne obremenitve mehanizma.

- Direktni pogon: Za neposredno namestitev bata na čeljust se uporablja sornik ali palica. Običajno je opremljen z dvojnim batom in zahteva sinhronizacijo čeljusti. Zasnova je preprosta, stroškovno učinkovita in enostavna za zaščito.

- Pogon z odmično gredjo: Direkten, sinhroniziran prenos moči in premi dotik za prenos moči na čeljusti. Vsaka čeljust ima eno točko vrtenja in minimalno število premikajočih se delov. Odmična gred lahko pomeni mehansko prednost, saj ima takšno prijemalo visoko prijemalno silo pri relativno majhni skupni velikosti. Najpogosteje se uporablja pri prijemalih s kotnim gibanjem čeljusti.

- Linearni motorni pogon: Uporablja se v čistih okoljih, kjer je zahtevana visoka stopnja natančnosti. Sinhroniziran pogon prenaša silo bata prek zobate letve in pogonski deli se praktično ne obrabijo.

Upoštevati je treba tudi številne zasnove prstov in načine prijemanja:

- Trenje: To je najpogostejši način prijemanja, pri katerem se stične površine zaprejo in ukleščijo del, pri čemer se ustvari torna sila, ki zadrži obdelovanec. Če pride do izgube zračnega tlaka, del pade. Če je mogoče, se je treba tornim prstom izogibati pri rokovanju z mastnimi deli. Pri uporabi te metode so običajno potrebne višje prijemalne sile (tj. večje prijemalo), posebno pozornost pa je treba nameniti prijemalni površini prstov. Za izboljšanje splošne prijemalne sposobnosti se lahko na lice prsta dodajo karbidne klešče, vendar se lahko s tem poškodujejo občutljive površine. Pri lomljivih delih je mogoče na prst namestiti uretanske blazinice, ki povečajo prijemalno trenje, hkrati pa ne poškodujejo delov.

- Zaobjemanje: Prsti imajo profil dela, tj. okrogli na okroglega. Prst se zapre in ustavi na delu, pri čemer prijemalno silo ustvarita sila in oblika prsta. Če pride do izgube zračnega tlaka, se lahko prsti »razmaknejo« in del lahko pade.

- Enkapsuliranje: Ta metoda na splošno velja za najvarnejši način prijemanja. Prsti imajo profil dela, tj. pravokotni na pravokotnega. Pri tej metodi se prsti zaprejo in ustavijo na ali tik poleg dela ter se pri zadrževanju dela v položaju zanašajo na enkapsuliranje. Ta izvedba običajno velja za najbolj varno, saj v primeru izgube tlaka del ne pade na tla, razen če nanj deluje zunanja sila.

Pri razmišljanju o zasnovi prstov je treba vedno najprej pomisliti na varnost. V primeru izpada napajanja (izgube zračnega tlaka) so na voljo še drugi načini, ki preprečujejo nenaden izpust dela iz prijemala in morebitne telesne poškodbe ali poškodbe dela oziroma stroja. Za nagib bata in zadrževanje položaja prsta/čeljusti na delu ali okoli njega se lahko uporabi notranja vzmet, vendar je treba zagotoviti ustrezno silo vzmeti. Na priključke je mogoče namestiti zunanje varnostne ventile, ki nadzorujejo dovod zraka v prijemalo pri odprtem ali zaprtem položaju. Nekatere izvedbe prijemala omogočajo tudi blokade palic, ki v primeru izgube zračnega tlaka samodejno vpnejo vodilne palice čeljusti.

Zaključek

Oblikovalcem in inženirjem, ki izbiri prijemala ne posvečajo dovolj pozornosti, bo treba sčasoma pojasniti, naj se »spoprimejo« z razmišljanjem o razpoložljivih možnostih. Ta potreba se lahko pojavi, ko pride do slabše učinkovitosti sistema avtomatizacije zaradi izbire napačnega prijemala, posledica česar je nezadovoljivo delovanje. Učinkovitost kateregakoli sistema za avtomatizacijo proizvodnje je visoka in zanesljiva samo toliko kot učinkovitost njegovega najšibkejšega člena. Da bi zagotovili, da najšibkejši člen ni prijemalo, je treba veliko pozornosti posvetiti obratovalnemu okolju ter ustrezni specifikaciji prijemala, ki temelji na njegovi izvedbi in naboru razpoložljivih možnosti, vključno z možnimi rešitvami po meri, ki jih morda ponuja proizvajalec. Šele potem, ko so ti vidiki optimizirani, bo lahko upravljavec prepričan, da je izbral najboljše prijemalo za predvideno uporabo.

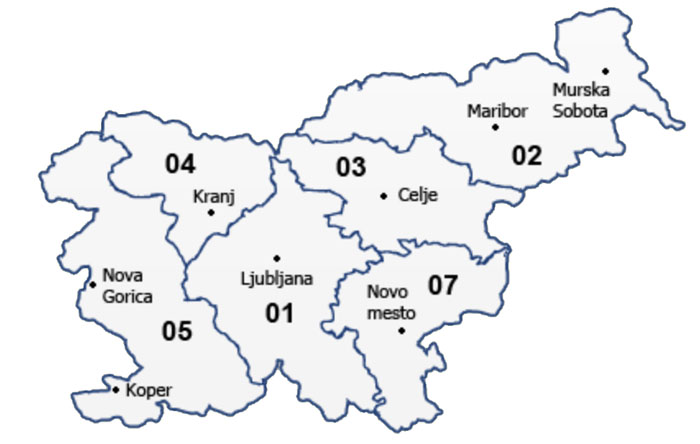

Halder d. o. o.

Miklavška cesta 50

SI-2311 Hoče

Tel.: +386 2 61 82 646

Faks: +386 2 61 82 656

www.halder.si