![]()

Telo sodobnega letala je izdelano iz več plasti različnih kompozitnih materialov. V procesu izdelave, te plasti razporedijo v ustrezen vrstni red in jih oblikujejo v končno obliko dela trupa letala.

V naslednjem koraku te strukture odpeljejo v peči in avtoklave velikosti skladiščnih hal. Tu se plasti trupa združijo med seboj in tvorijo odporno in aerodinamično telo letala. Inženirji na MIT so razvili metodo, ki omogoča produkcijo kompozitov za uporabo v letalstvu, ki ne potrebujejo ogromnih peči in tlakov v procesu izdelave. Ta način proizvodnje bi lahko pospešil izdelavo letal in tudi drugih velikih struktur, ki zahtevajo veliko stopnjo odpornosti, kot so elise vetrnih turbin. Raziskovalci so svojo metodo objavili v zborniku Advanced Materials Interfaces. »Če izdelujete primarno strukturo, kot je telo ali krilo letala, sedaj potrebujete avtoklav velikosti trinadstropne stavbe, ki potrebuje ogromno časa in truda, da doseže ustrezen tlak,« je povedal Brian Wardle, profesor aeronavtike in astronavtike na MIT. »To so masivni kosi infrastrukture. Z novo metodo je mogoče ustvariti materiale enake vzdržljivosti brez pritiska v avtoklavu in zato ne potrebujemo te izjemno drage infrastrukture.«

Njegova soavtorja sta Jeonyoon Lee iz MIT in Seth Kessler iz korporacije Metis Design iz Bostona, ki se ukvarja s testiranjem strukturnega stanja opreme za uporabo v aeronavtiki.

Njegova soavtorja sta Jeonyoon Lee iz MIT in Seth Kessler iz korporacije Metis Design iz Bostona, ki se ukvarja s testiranjem strukturnega stanja opreme za uporabo v aeronavtiki.

Leta 2015 je Lee vodil ekipo, ki je izdelala kompozite za uporabo v aeronavtiki, ki za strjevanje niso potrebovali velikih peči. Njihova alternativa peči je bil ovoj ultratankih nanocevk. Ko so na ta sloj priključili napetost, je hitro ustvaril dovolj toplote, da so se notranje plasti kompozita segrele in sprijele med seboj.

S to metodo je ekipa izdelala kompozite z enakimi lastnostmi kot konvencionalne metode produkcije, a so za izdelavo porabili le en odstotek energije, kot bi jo porabil konvencionalni proces v pečeh.

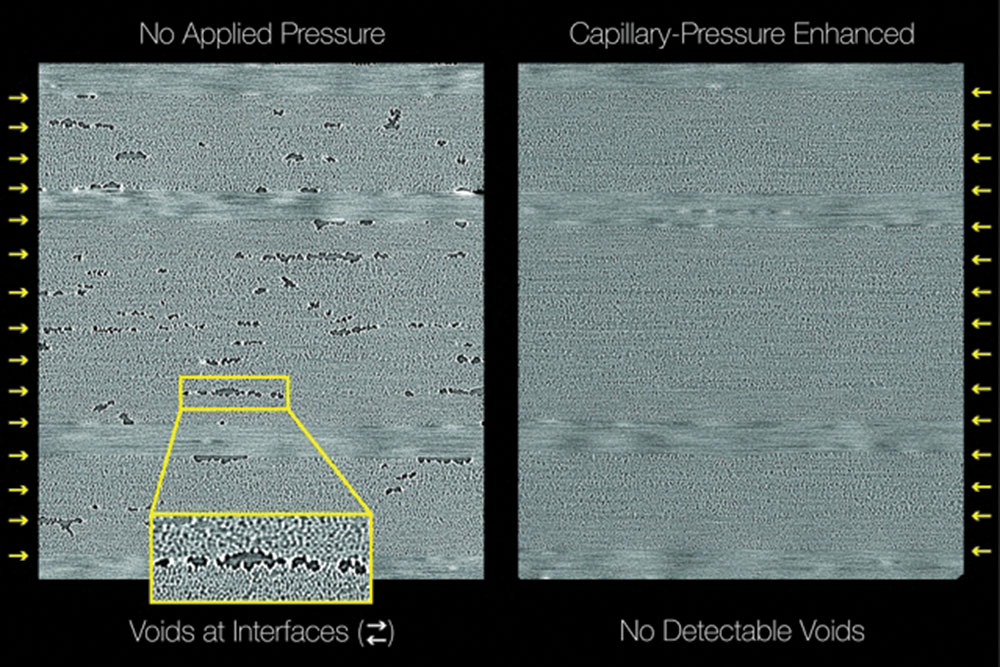

Naslednji korak raziskave je bil, kako bi lahko iz procesa odstranili ogromne avtoklave, ogromne komore, zmožne ustvarjanja izjemno visokih tlakov za stisk kompozitnih plasti, ki iztisne zračne mehurčke med kompozitnimi plastmi. »Na površju vsake plasti kompozita je mikroskopska neenakomernost v materialu, ki ujame mehurčke zraka med površinama, ko ju zlepimo skupaj. V tem območju plošči nista zlepljeni, zato je to šibka točka materiala, ki si je v aeronavtiki ne moremo privoščiti,« je dejal Wardle. »Avtoklav lahko take nepravilnosti izniči in zagotovi dober spoj med plastmi.«

Raziskave na področju nadomestitve avtoklavov, se izvajajo tudi v drugih skupinah inženirjev, a zaenkrat so bile vse alternative nesprejemljive, saj kompoziti še vedno vsebujejo vsaj 1% vrzeli, kar lahko ogrozi strukturno trdnost materiala tekom življenjske dobe. Odstotek vrzeli, ki ostanejo po konvencionalnem avtoklaviranju je tako majhen, da ga je težko izmeriti. »Problem drugih pristopov zagotavljanja spoja med plastmi je, da delujejo le za posebne materiale, kot so vrata in zakrilca, ne pa za materiale, ki se uporabljajo v glavnih nosilnih strukturah, kot je telo letala,« pravi Wardle. »In tudi te sekundarne strukture ne dosegajo zadostnega spoja za resno uporabo v aeronavtiki.

Del Wardlove raziskave je usmerjen v izdelavo nanoporoznih mrež – ultratankih prevlek izdelanih iz poravnanega mikroskopskega materiala, kot so ogljikove nanocevke, katerim lahko dodelimo izjemne lastnosti, kot so trdnost, barva in električne lastnosti.

Raziskovalce je zanimalo, če je mogoče te nanoporozne sloje uporabiti namesto avtoklavov za stiskanje plasti kompozitov. Tanek sloj ogljikovih nanocevk je podoben gozdu, prostor med cevkami pa deluje kot kapilare. Kapilara je struktura, kamor spadajo tudi slamice. Zmožne so ustvariti visok tlak, odvisno od lastnosti materiala, geometrije in površinske energije. Znanstveniki so postavili hipotezo, da bi tanek sloj nanocevk med vsako plastjo kompozita, lahko proizvedel večji tlak od avtoklava. Če bi bila oblika in temperatura nanocevk ustrezna, bi med njimi nastal izjemno visok kapilarni tlak, ki bi vlekel eno kompozitno plast k drugi.

Raziskovalci so svojo idejo preizkusili tako, da so v laboratoriju ustvarili tanke sloje vertikalno poravnanih karbonskih nanocevk s tehniko, ki so jo razvili v preteklosti. Nato so te sloje namestili med plasti materialov, ki so ponavadi avtoklavirani. Celotno strukturo so še ovili v plast prej omenjenih karbonskih nanocevk za nadomestitev peči. Preko nanocevk so priklopili napetost, ki je pognala grelni tok. Opazili so, da so kapilare posrkale vase materiale, ko so se segreli in zmehčali, in tako povezale sosednje plasti kompozita brez vmesnih zračnih mehurčkov.

Nastali kompozit, je imel prav tako malo mehurčkov med plastmi, kot materiali iz avtoklava, ki so bili doslej zlati standard industrije. Raziskovalci so material obremenili vzporedno z ekvivalentnim materialom iz avtoklava. Če bi bilo v materialu več zračnih mehurčkov, bi se plasti pod obremenitvijo ločile med seboj in material bi razpadel. »V testih trdnosti smo ugotovili, da naš način izdelave ustvari kompozite z ekvivalentno trdnostjo, kot drag proces avtoklaviranja, ki se za produkcijo primarnih aeronavtskih struktur uporablja danes,« je dejal Wardle.

V nadaljevalnih raziskavah, bo ekipa delala na povečanju razsežnosti nanoporozne plasti, za uporabo na dejanskih kosih letalskega ogrodja, saj so do sedaj uporabljali nekajcentimetrske vzorce materialov, ki zadostujejo za testiranje, a niso nadomestilo za ogromne avtoklave. Da bi ta proces postal nov industrijski standard, bi morali izdelati nanoporozne plasti ogromnih razsežnosti. »Obstajajo načini za izdelavo velikih odej tega materiala,« pravi Wardle. »Mogoča je tudi izdelava dolgih zvitkov in nitk.« Načrtujejo tudi prilagoditev geometrije in površinske energije nanocevk, ki bi zadoščala kriteijem tlaka za povezovanje drugih kompozitnih materialov.

»Sedaj imamo na voljo novi material, ki nam omogoča poljuben tlak med dvema plastema, kjerkoli to pač potrebujemo,« je še dodal Wardle. »Kompoziti se ne uporabljajo le pri izgradnji letal, temveč predvsem za cevi za različne namene, ki jih bo s to tehnologijo mogoče izdelati brez dragega avtoklaviranja.«

Celotna PDF revija brezplačno!