![]()

Podjetje Telem je v svojo dolgotrajno tradicijo avtomatizacije raznovrstnih tehnoloških procesov dodalo še en uspešno zaključen zahteven projekt. Skupaj s partnerji smo izdelali tehnološko dovršeno linijo za polnjeno žico. Razpon naših aktivnosti je obsegal vse od idejnih zasnov kompletne linije do izvedbe le-te na ključ.

Sam produkt – polnjena žica, je ena od ključnih sestavin za finalizacijo kemičnih procesov v proizvodnji jekla v jeklarski industriji ter železovih zlitin v livarski industriji. Gre za polnjeno žico, ki je sestavljena iz jeklenega plašča in polnjena z natančnim razmerjem mešanice zmletih dodatkov (litij, magnezij,….), ki služijo za izboljšave jekla oziroma zlitin. V jeklarski industriji predstavlja polnjena žica dodatek k proizvodu za doseganje določenih mehanskih lastnosti ali za druge kemične procese, kot so na primer odžvepljevanje in dezoksidacija. V livarski industriji se dodajanje polnjene žice uporablja predvsem kot nodulator ali cepivo.

Pri zasnovi nove linije smo najprej analizirali vse dobre in slabe lastnosti obstoječih linij. Linija polnjene žice je sestavljena v grobem na tri osnovne dele. Na začetku linije je navijalno odvijalni del, ki ga sestavljajo dvojni odvijalnik, varilni avtomat ter navijalnik/odvijalnik – akumulator. Funkcija dvojnega odvijalnika je odvijanje pločevine na akumulator. Z varilnim avtomatom se izvede spajanje pločevine med dvojnim odvijalnikom in akumulatorjem. Na akumulatorju se navija in zbira zadostna zaloga jeklenega traku (dolžine najmanj enega navitega koluta), ki je osnova izdelave polnjene žice.

Pri zasnovi nove linije smo najprej analizirali vse dobre in slabe lastnosti obstoječih linij. Linija polnjene žice je sestavljena v grobem na tri osnovne dele. Na začetku linije je navijalno odvijalni del, ki ga sestavljajo dvojni odvijalnik, varilni avtomat ter navijalnik/odvijalnik – akumulator. Funkcija dvojnega odvijalnika je odvijanje pločevine na akumulator. Z varilnim avtomatom se izvede spajanje pločevine med dvojnim odvijalnikom in akumulatorjem. Na akumulatorju se navija in zbira zadostna zaloga jeklenega traku (dolžine najmanj enega navitega koluta), ki je osnova izdelave polnjene žice.

Osrednji del linije polnjene žice predstavlja profilirni del linije, ki je sestavljena iz več enot. Enote so dejansko parcialna orodja, ki s pomočjo valjev omogočajo profiliranje, zapiranje in kalibriranje pločevinastega traku na ustrezno dimenzijo – presek polnjene žice. V osrednjem delu profilirnega dela linije je nameščen kontinuiran dozirni sitem. Izvedli smo avtomatizacijo dveh diferencialnih tehtnic s pomočjo Siemens Siwarex FCT elektronskih modulov. Dozirni sistem je sposoben doziranja različnih polnilnih materialov do grama natančno iz dveh silosov. Posebnost samih tehnologij dozirnih sistemov sipkih materialov je predvsem problematičnost sipanja prahu. Zato ta del procesa predstavlja eksplozijsko ogroženo cono (EX cona). Vsa oprem in inštalacija okrog dozirnega sistema je bila izvedena v EX območju. Tehtalni sistem smo certificirali preko pooblaščenega podjetja.

Končni del linije polnjene žice predstavlja navijalnik. Poznamo več vrst navijalnikov žice. Mi smo izvedli navijalnik, ki deluje s pomočjo hidravličnega pogona ter dislocirane roke navijalnika. Roka navijalnika skrbi za ustrezni pomik polnjene žice pri navijanju v kolut. Hidravlični sistem skrbi za dobro vpetje koluta in kasnejšo demontažo koluta iz navijalnika. Končni produkt predstavlja torej točno določena dolžina polnjene žice navite v kolut.

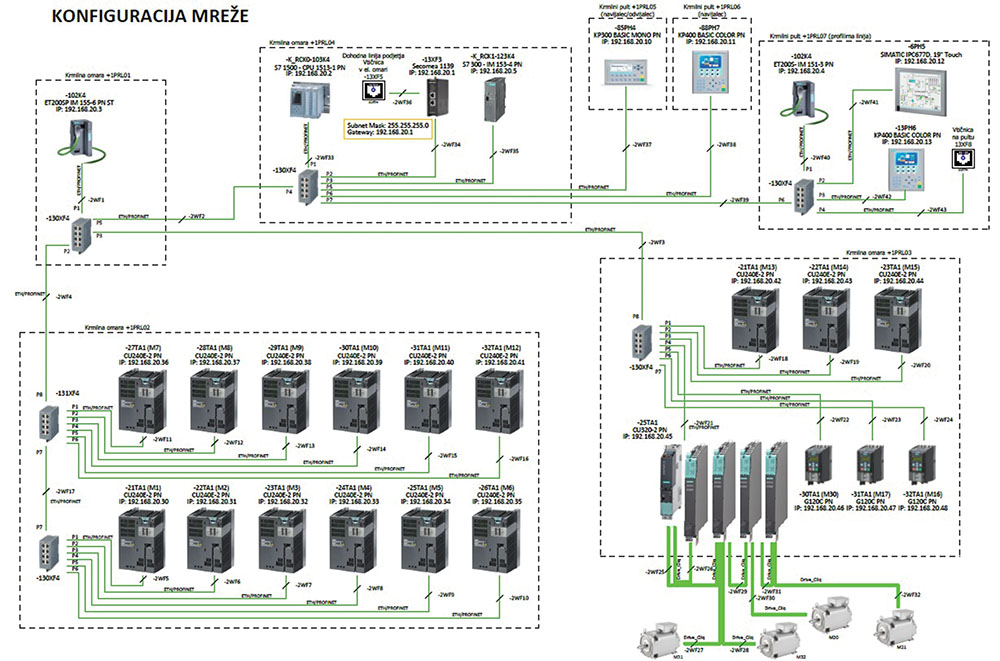

Kot Siemens-ov sistemski integrator, ne le na področju krmilne, merilne in regulacijske tehnike, je podjetje Telem dobavilo vse potrebne pogone, ki so se vgradili na novi liniji (tako gonila, kot tudi motorje). Vsi dobavljeni pogoni so Siemens-ovi (tako navadni pogoni, kot tudi EX izvedbe pogonov ter Drive-Cliq motorji) in so moči od 0,75kW pa do 17,5kW. Večina motorjev je potrebovala tudi dodatno prisilno hlajenje. Podjetje Telem je dobavilo in integriralo tudi vso potrebno merilno opremo drugih proizvajalcev. Procesna merilna oprema, ki je potrebna pri tehtalnem sistemu, je bila bila prav tako unificirana – proizvajalca Siemens in je bila v EX izvedbi. Avtomatiko linije je podjetje Telem zagotovilo s pomočjo krmilnikov serije S7-1500 ter več potrebnimi vhodno/izhodnimi razširitvami ET200SP. Krmilnik tehtalnega sistema je prav tako od proizvajalca Siemens serije S7-1500. Nadzorni sistem, ki omogoča spremljanje in upravljanje posameznih delov na liniji sestavljajo v osnovi SCADA sistem ter več manjših operacijskih panelov. Nadzorni sistem v glavnem pultu je od proizvajalca Siemens WinCC, ki je naložen na Siemensovem industrijskem PC-ju IPC677D. Operacijski paneli so iz Siemens-ove serije KP400 in KP300 basic PN. Nameščeni so na dele linije, ki zaključuje posamezni sklop same linije in jih je potrebno nadzorovati in upravljati na licu mesta. Takšno vrsto upravljanja zahteva delovanje akumulatorja, navijalnika ter upravljanje dozirnega sistema. Industrijska mreža je bila izvedena preko Siemens-ovih Scalance mrežnih stikal ter komunikacijskih kablov. Sama tehnologija izdelave polnjene žice zahteva tudi veliko pnevmatskih pogonov in elementov, ki so potrebni pri samem procesu izdelave polnjene žice. Prav tako je podjetje Telem dobavilo in izvedlo pnevmatsko inštalacijo s produkti znanega svetovnega proizvajalca pnevmatske opreme Festo.

Kot Siemens-ov sistemski integrator, ne le na področju krmilne, merilne in regulacijske tehnike, je podjetje Telem dobavilo vse potrebne pogone, ki so se vgradili na novi liniji (tako gonila, kot tudi motorje). Vsi dobavljeni pogoni so Siemens-ovi (tako navadni pogoni, kot tudi EX izvedbe pogonov ter Drive-Cliq motorji) in so moči od 0,75kW pa do 17,5kW. Večina motorjev je potrebovala tudi dodatno prisilno hlajenje. Podjetje Telem je dobavilo in integriralo tudi vso potrebno merilno opremo drugih proizvajalcev. Procesna merilna oprema, ki je potrebna pri tehtalnem sistemu, je bila bila prav tako unificirana – proizvajalca Siemens in je bila v EX izvedbi. Avtomatiko linije je podjetje Telem zagotovilo s pomočjo krmilnikov serije S7-1500 ter več potrebnimi vhodno/izhodnimi razširitvami ET200SP. Krmilnik tehtalnega sistema je prav tako od proizvajalca Siemens serije S7-1500. Nadzorni sistem, ki omogoča spremljanje in upravljanje posameznih delov na liniji sestavljajo v osnovi SCADA sistem ter več manjših operacijskih panelov. Nadzorni sistem v glavnem pultu je od proizvajalca Siemens WinCC, ki je naložen na Siemensovem industrijskem PC-ju IPC677D. Operacijski paneli so iz Siemens-ove serije KP400 in KP300 basic PN. Nameščeni so na dele linije, ki zaključuje posamezni sklop same linije in jih je potrebno nadzorovati in upravljati na licu mesta. Takšno vrsto upravljanja zahteva delovanje akumulatorja, navijalnika ter upravljanje dozirnega sistema. Industrijska mreža je bila izvedena preko Siemens-ovih Scalance mrežnih stikal ter komunikacijskih kablov. Sama tehnologija izdelave polnjene žice zahteva tudi veliko pnevmatskih pogonov in elementov, ki so potrebni pri samem procesu izdelave polnjene žice. Prav tako je podjetje Telem dobavilo in izvedlo pnevmatsko inštalacijo s produkti znanega svetovnega proizvajalca pnevmatske opreme Festo.

Podjetje Telem je dodalo tudi svoj pečat na področju energetske učinkovitosti procesa. Zraven energetsko učinkovitih pogonov podjetja Siemens smo na liniji vgradili tudi energetsko učinkovite frekvenčne pretvornike v izvedbi z vračanjem energije družine Siemens Sinamics. Frekvenčni pretvorniki so vgrajeni na vsak pogon posamezne postaje na sami liniji, kot tudi na strani akumulatorja in navijalca.

Pomemben aspekt in velik del pozornosti smo posvetili tudi varnosti na sami liniji. Narava dela je taka, da je delo za takšno linijo, ki normalno deluje z hitrostmi do 200m/min, zelo zahtevno in od operaterjev ter drugih delavcev pri proizvodnem procesu izdelave zahteva maksimalno tehnološko disciplino na delovnem mestu.

Končna faza izvedbe celotne nove linije polnjene žice je vsebovala tudi digitalizacijo, ki je omogočila transparentnost, sledljivost, arhiviranje vseh reportov – za vsak proizveden kolut in s tem vodenje kakovosti investitorjevega končnega produkta, kar bo zelo vplivalo na zadovoljstvo njihovih končnih kupcev.