Članek predstavlja primer uporabe metod simulacijskega modeliranja, s katerimi ocenjujemo vpliv sodelovalnih delovnih mest na trajnostno upravičenost proizvodnje. Obravnavani kriteriji se navezujejo na stroške delovnih mest, čas izvajanja operacij in porabo električne energije. Vpliv sodelovalnih delovnih mest na finančni, socialni in okoljski vidik podjetja je ključnega pomena, kadar želimo zvišati stopnjo optimizacije proizvodnega sistema. Z vhodnimi podatki realnega proizvodnega sistema so podani numerični in grafični rezultati simulacijskega modeliranja. Pridobljeni rezultati realnega proizvodnega sistema prikazujejo 20 % znižanje stroškov delovnih mest pri vpeljavi sodelovalnih strojev (predvsem robotov) v primerjavi z delovnimi mesti ročne sestave. Sodelovalna delovna mesta pozitivno vplivajo na 13,2 % zmanjšanje pretočnega časa naročil, a kljub večji porabi električne energije zanemarljivo vplivajo na skupno porabo energije v proizvodnem sistemu.

Uvod

Visoka dinamika naročil, pri kateri kupci posegajo po visoko personaliziranih izdelkih, zmanjšuje razlike med različnimi tipi proizvodnih sistemov glede na njihovo prilagodljivost in upravičenost vlaganj [1]. Prilagodljivost malih in srednje velikih proizvodnih podjetij se je pred kratkim soočila z izzivom doseganja trajnostne finančne rasti v globalno konkurenčnem okolju. Zaradi finančne dostopnosti dosegajo sodelovalna delovna mesta vedno večjo pomembnost pri vpeljavi v obstoječe ali nove proizvodne sisteme. Sodelovalna delovna mesta, ki vključujejo sodelovalni stroj v proizvodni sistem, je treba pravilno ovrednotiti in preučiti za njegovo učinkovito dolgoročno upravičenost [2]. Ocenitev zgolj ekonomskega vidika ni dovolj, upoštevati je treba tudi vpliv sodelovalnih delovnih mest na okoljski ter socialni vidik podjetja [3].

$1Sodelovalno delovno mesto

Sodelovalno delovno mesto opredeljujeta dve entiteti, najpogosteje človek in robot, ki sta skupaj zmožna doseči zastavljen cilj. V preteklosti je bil poudarek na industrijski robotiki, ki je v ospredje postavljala robote in nadomeščala delavce pri opravljanju različnih težkih, nevarnih in neergonomskih nalog. Učinkovitost industrijskih robotov je dokazana z izvajanjem monotonih operacij, ki se ponavljajo in zahtevajo visoko natančnost ter ponovljivost. Prednosti robotov se nanašajo na robustnost, hitrost in širok spekter uporabnosti. Navedene značilnosti zagotavljajo hitrejše izvajanje nalog z boljšo kakovostjo in posledično z nižjimi stroški proizvodnje operacij kot tiste, ki jih izvajajo ljudje. Ne smemo pozabiti, da industrijski roboti dosegajo dolge povprečne čase med odpovedmi (angl. Mean Time Between Failures), ki v teoriji znašajo več kot 50.000 h. Upoštevati je treba, da so ti časi v resnici krajši zaradi odpovedi programske opreme, človeških napak in okvar različnih električnih komponent na delovnem mestu robota. Vendar pa s temi koristmi prihaja do ključnih omejitev industrijskih robotov, ki se nanašajo na prožnost in varnost sodelovanja pri neposrednem stiku s človekom. Da bi odpravili te omejitve, je mogoče v zadnjem desetletju zaslediti porast sodelovalnih delovnih mest, ki omogočajo neposredni stik med človekom in sodelovalnim strojem. Sodelovalni stroji zagotavljajo varnost pri neposrednem delom z ljudmi v skladu z mednarodnim standardom ISO/TS 15066 [4], ki skupaj z navadnimi mejnimi hitrostmi in pospeški določajo varna orodja za sodelovalna delovna mesta.

$1Simulacijsko modeliranje proizvodnega sistema

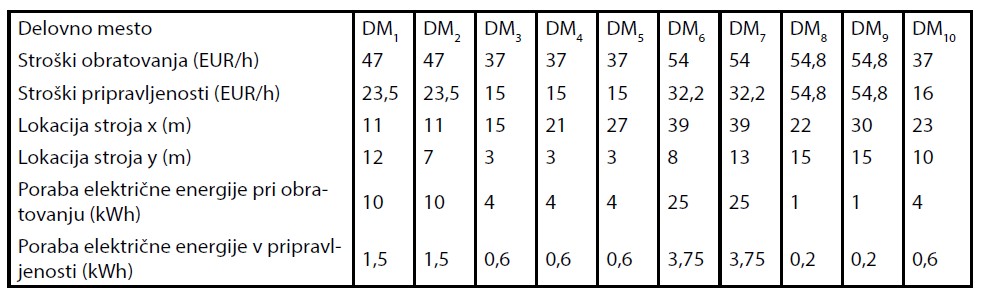

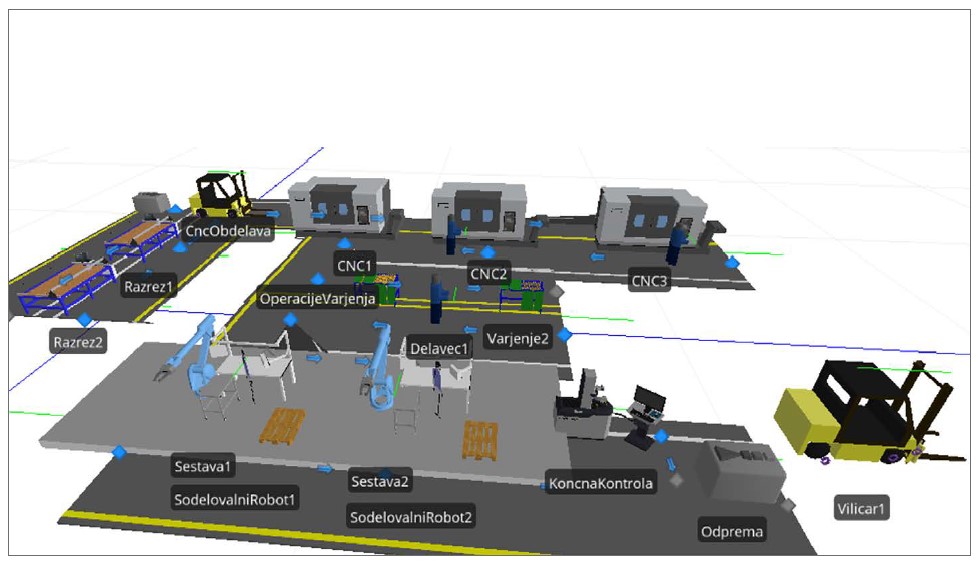

V nadaljevanju predstavljen simulacijski model zajema proizvodni proces visoko prilagodljive proizvodnje [5]. Glavni izziv visoko prilagodljive proizvodnje (angl. High-mix, Low-volume production) je, da ob visoki sposobnostjo prilagajanja potrebam kupcev dosegajo globalno konkurenčnost podjetja. Prikazan simulacijski model zajema deset delovnih mest (DM) znotraj proizvodnega procesa, pri čemer prvi dve DM predstavljata postopek razreza osnovnega materiala (DM1 in DM2), naslednja tri DM predstavljajo operacije strojne obdelave z numerično vodenimi stroji (DM3, DM4 in DM5), sledita dve DM ročnega varjenja (DM6 in DM7). Po končani obdelavi se postopek ročne sestave posameznih komponent v končni izdelek izvede na dveh DM (DM8 in DM9). Končno, deseto, operacijo kontrole predstavlja DM10.

Zaradi večjega števila naročil kupcev in zavedanja o ozkem grlu, ki ga predstavljata delovni mesti ročne sestave DM8 in DM9, se je podjetje odločilo, da bo izvedlo simulacijsko študijo o možnosti razširitve delovnih mest DM8 in DM9 in potencialni uvedbi sodelovalnih strojev na obstoječi delovni mesti. Slika 1 predstavlja simulacijski model obstoječega proizvodnega sistema z dvema delovnima mestoma ročne sestave, ki zaposlujeta štiri delavce.

Simulacijski model upošteva triizmensko delo od ponedeljka do petka in osemurno ogrevanje proizvodnega sistema. V eni izmeni se DM ustavijo za 30 minut, v tem času imajo delavci odmor za malico. V primeru dodatnih odsotnosti delavca na delovnem mestu, npr. zaradi odmorov zaposlenih, tega nadomestijo dežurni delavci, tako je zagotovljeno nemoteno delovanje proizvodnega sistema.

S pomočjo podjetja in numerično določenimi laboratorijskimi vrednostni smo določili vhodne parametre simulacijskega modela. Primer realnih vhodnih podatkov simulacijskega modela je predstavljen v preglednici 1. Pri sodelovalnem robotu so predpostavljeni stroški uporabe 30 EUR/h, stroški pripravljenosti pa 12 EUR/h [1]. Bruto stroški delavca v Evropski uniji povprečno znašajo 27,4 EUR/h. Skupni stroški sodelovalnega delovnega mesta z enim zaposlenim znašajo v času pripravljenosti in 57,4 EUR/h, v času pripravljenosti pa 39,4 EUR/h.

Vpeljava dveh sodelovalnih delovnih mest

Na delovni mesti DM8 in DM9 sta bila vpeljana sodelovalna robota, ki izvajata operacijo sestave izdelkov. Delovni mesti imata glede na procesni čas operacije 29,7 % krajši čas sestave kot delovno mesto ročne sestave z dvema delavcema. Simulacijski model se osredotoča na preučitev vpliva sodelovalnih delovnih mest na finančne, okoljske in socialne vidike. Simulacijski model z vpeljanimi delovnimi mesti DM8 in DM9 je prikazan na sliki 2.

Simulacijski rezultati

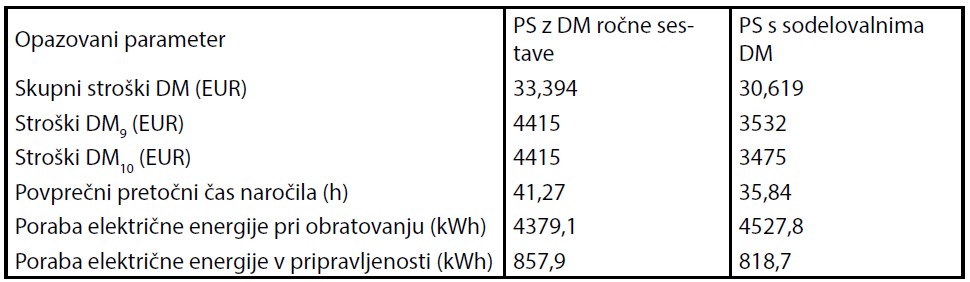

Simulacijska modela, ki vključujeta delavni mesti ročne sestave in novo predlagani sodelovalni delovni mesti, sta bili ovrednoteni s pristopom simulacijskih scenarijev. Numerični simulacijski rezultati v preglednici 2 so povprečne vrednosti dvajsetih ponovitev izvajanja simulacijskega modela. Rezultati dokazujejo, da se skupni stroški celotnega proizvodnega sistema pri vpeljavi sodelovalnih delovnih mest zmanjšajo za 8,31 %. Podrobna analiza dveh sodelovalnih delovnih mest (DM8 in DM9) dokazuje, da se pri analiziranem sistemu stroški sodelovalnih delovnih mest zmanjšajo za 20 % oz. 21,3 %, prav tako pa ti dve delovni mesti vplivata na krajši povprečni pretočni čas naročila, ki se skrajša za 13,2 %. Analiza porabe električen energije prikazujejo 3,4 % zvišanje porabe električne energije pri obratovanju sodelovalnih delovnih mest (posledica uporabe robotov), ker pa je čas pripravljenosti sodelovalnih robotov krajši zaradi večjega pretoka naročil, pa je poraba energije v času pripravljenosti ob visoki zasedenosti, robotov nižja za 4,6 %.

Ugotovitve

Prikazan primer uporabe simulacijskih orodij pri analizi vpeljave novih proizvodnih tehnologij dokazuje visoko stopnjo uporabnosti in učinkovitosti. Dostopnost simulacijskih orodij omogoča izvedbo vpliva novih tehnologij v proizvodne sisteme z glavno prednostjo izogiba finančnim in časovnim izgubam. Rezultati dokazujejo, da je vpeljava sodelovalnih delovnih mest smotrna ob upoštevanju vseh parametrov analiziranega proizvodnega sistema. Pri izvedbi simulacijskih analiz je potrebna individualna obravnava proizvodnega sistema, ki temelji na analizi predhodnega stanja, izgradnji simulacijskega modela, izvedbi simulacijskih eksperimentov, preučitvi simulacijskih rezultatov in prenosu ugotovitev v proizvodni sistem.

Glede analiziranega sistema ugotavljamo, da sodelovalna delovna mesta omogočajo višjo stopnjo finančne in okoljske upravičenosti podjetja, prav tako pa upoštevajo socialni vidik robotizacije, ki je pri industrijskih robotih izvzet.

Literatura

[1] Ojstersek, R. & Buchmeister, B. (2020) The impact of manufacturing flexibility and multi-criteria optimization on the sustainability of manufacturing systems. Symmetry, let. 12, št. 1, članek št. 157.

[2] Cherubini, A.; Passama, R.; Crosnier, A.; Lasnier, A. & Fraisse, P. (2016) Collaborative manufacturing with physical human-robot interaction. Robotics and Computer-Integrated Manufacturing, let. 40, str. 1-13.

[3] Ojstersek, R.; Acko, B. & Buchmeister, B. (2020). Simulation study of a flexible manufacturing system regarding sustainability. Internarional Journal of Simulation Modelling, let. 19, št. 1, str. 65-76.

[4] Rosenstrauch, M. J. & Kruger, J. (2017) Safe human-robot-collaboration-introduction and experiment using ISO/TS 15066. 2017 konferenca ICCAR, str. 740-744.

[5] Ojstersek, R. & Buchmeister, B. (2020). Simulation modeling approach for collaborative workplaces’ assessment in sustainable manufacturing. Sustainability, let. 12, št. 10, članek št. 4103.

Robert Ojsteršek* in Borut Buchmeister

Laboratorij za načrtovanje proizvodnih sistemov, Fakulteta za strojništvo, Univerza v Mariboru