![]()

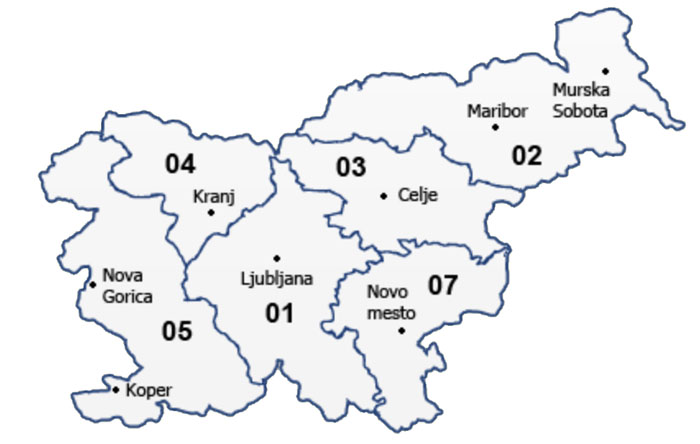

Ker električni pogoni v obliki palic prehitevajo moč hidravlike v različnih aplikacijah z veliko silo, je pomembno razumeti, kako se različne tehnologije vreten primerjajo pri iskanju optimalne zmogljivosti in nizkih stroškov življenjskega cikla.

Električni vretenski pogoni v obliki palice nadomeščajo moč hidravlike v aplikacijah z veliko silo po vsej industriji. Naloge, ki so bile nekoč omejene na hidravlične in pnevmatske cilindre, kot so stiskanje, držanje, dviganje in točkovno varjenje, zdaj opravljajo električni pogoni, ki ponujajo nižje stroške življenjskega cikla. Hidravlični in pnevmatski cilindri imajo še vedno svoje mesto v industriji, vendar imajo električni pogoni številne prednosti pri zmogljivosti pri aplikacijah z veliko silo do in več kot 50.000 lbf. Nekatere od teh prednosti vključujejo manjši odtis; dolgo in bolj predvidljivo življenje; nižji stroški življenjskega cikla; večja natančnost, nadzor in prilagodljivost; nižje vzdrževanje; hitrejša menjava in nastavitev; manjša poraba energije; in manjši vpliv na okolje.

Električni vretenski pogoni v obliki palice nadomeščajo moč hidravlike v aplikacijah z veliko silo po vsej industriji. Naloge, ki so bile nekoč omejene na hidravlične in pnevmatske cilindre, kot so stiskanje, držanje, dviganje in točkovno varjenje, zdaj opravljajo električni pogoni, ki ponujajo nižje stroške življenjskega cikla. Hidravlični in pnevmatski cilindri imajo še vedno svoje mesto v industriji, vendar imajo električni pogoni številne prednosti pri zmogljivosti pri aplikacijah z veliko silo do in več kot 50.000 lbf. Nekatere od teh prednosti vključujejo manjši odtis; dolgo in bolj predvidljivo življenje; nižji stroški življenjskega cikla; večja natančnost, nadzor in prilagodljivost; nižje vzdrževanje; hitrejša menjava in nastavitev; manjša poraba energije; in manjši vpliv na okolje.

Na splošno mehanizmi z vreteni zagotavljajo sredstva za linearno gibanje z vrtenjem vretena ali matice v sklopu. Vreteno je valjast element, ki ima navoje; matica je ustrezna komponenta, ki se prilega na vreteno. Vsaka komponenta se lahko vrti neodvisno od druge. Linearno gibanje se pojavi z zadrževanjem enega elementa.

V aplikacijah z veliko silo se v električnih pogonih v obliki palic običajno uporabljata dve vrsti vretenskih tehnologij: kroglična vretena in valjčna vretena. Pogoni s krogličnimi in valjčnimi vreteni [1] lahko zdaj dosegajo izjemno visoke sile, zaradi česar so primerni za številne aplikacije, v katerih so prej prevladovale naprave za tekočinsko napajanje. Še več, hitrost, natančnost in prilagodljivost električnih pogonov [2] ustvarjajo potencial za večjo pretočnost proizvodnje, izboljšave procesa in donosa ter bolj prilagodljive stroje.

Pogoni s krogličnimi navojnimi vreteni in maticami

Pogoni s krogličnimi navojnimi vreteni in maticami

Kroglična vretena uporabljajo obliko navoja, ki ima krožno obliko. Matica ima usklajeno obliko navoja, kar omogoča, da kroglični ležaji, ki se prilegajo med utore, prenašajo silo in relativno gibanje z visoko učinkovitostjo. Kroglični navojni pogoni imajo običajno približno 80-odstotno učinkovitost.

Kroglični ležaji se lahko kotalijo in krožijo skozi enega od več krogov v matici, ko pride do vrtenja in linearnega gibanja. Obstaja več modelov matic s krogličnimi vreteni, ki se razlikujejo po številu krogov in po tem, kako je krmiljena pot kroženja krogle. Pot krogličnega ležaja je kritičen dejavnik pri določanju največjega potenciala hitrosti mehanizma. Alternativne zasnove, kot so notranje poti ali končni povratki, ponujajo manjše prednosti, kot so povečane hitrosti ali zmanjšan hrup delovanja. Vendar pa večina modelov krogličnih matic deluje podobno.

Kroglična vretena so na voljo v najrazličnejših premerih, vodilih in natančnosti z metričnimi in imperialnimi merami ISO-3408. Kroglične vretena so zdaj običajno na voljo v petih razredih, ki segajo v natančnosti od 6 mikrometrov na 300 milimetrov do 210 mikrometrov na 300 milimetrov.

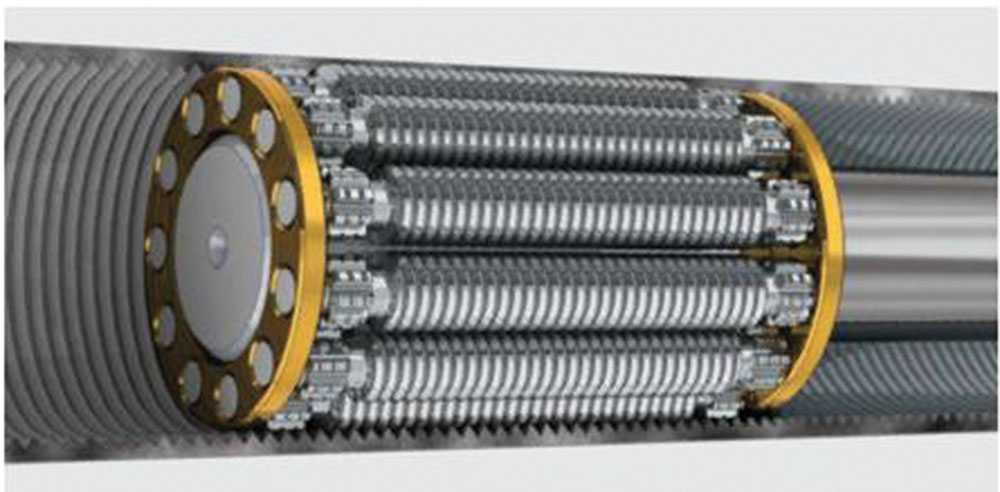

Pogoni z valjčnimi navojnimi vreteni

Oblika vretena z valjčkom [3] je na splošno trikotne oblike in prenaša silo skozi ujemajoč niz več navojnih valjev v matici. Ti valji se lahko vrtijo znotraj matice, medtem ko se dotikajo oblike navoja vretena. Valjčna matica ima nastavljeno število valjev, ki zagotavljajo bistveno več kontaktnih točk z vretenom v istem prostoru v primerjavi s krogličnimi maticami, kar ima za posledico zelo visoke zmogljivosti prenosa sile in veliko daljšo življenjsko dobo v primerjavi s krogličnimi vreteni podobnega premera.

Tako kot kroglična vretena imajo tudi valjčna vretena dobro oceno učinkovitosti, ker so zasnovani s kotalnimi elementi v primerjavi z drsnimi vreteni Acme. Zaradi povečanih kontaktnih površin se pogoni z valjčnimi vreteni običajno ponašajo z od 75 do 80 odstotkov izkoristka, kar je le malo manj od izkoristka krogličnega vretena.

Valjčna vretena, tako kot kroglična vretena, se proizvajajo v sistemu razredov ISO-3408, tako da imajo podobne vidike natančnosti. Standardna valjčna vretena so utrjena z natančnim brušenjem, kar ima za posledico veliko globljo trdoto in najvišjo oceno dinamične obremenitve (DLR) med vsemi vrstami valjčnih vreten. Druga vrsta valjčnega vretena – obrnjeno planetno valjčno vreteno – deluje na skoraj enak način kot standardno valjčno vreteno, le da sta funkciji matice in vretena obrnjeni – to pomeni, da se valji premikajo znotraj matice.

Valjčna vretena, tako kot kroglična vretena, se proizvajajo v sistemu razredov ISO-3408, tako da imajo podobne vidike natančnosti. Standardna valjčna vretena so utrjena z natančnim brušenjem, kar ima za posledico veliko globljo trdoto in najvišjo oceno dinamične obremenitve (DLR) med vsemi vrstami valjčnih vreten. Druga vrsta valjčnega vretena – obrnjeno planetno valjčno vreteno – deluje na skoraj enak način kot standardno valjčno vreteno, le da sta funkciji matice in vretena obrnjeni – to pomeni, da se valji premikajo znotraj matice.

Skupne prednosti pogonov s krogličnimi in valjčnimi vreteni v aplikacijah z veliko silo

Pogoni s krogličnimi ali valjčnimi vreteni imajo številne prednosti pred močjo hidravlike pri aplikacijah z veliko silo. Ti vključujejo večjo energijsko učinkovitost, boljšo natančnost in ponovljivost, manjši splošni sistemski odtis, tiho delovanje, majhen vpliv na okolje, zmanjšano vzdrževanje, nižje stroške življenjskega cikla in možnost izboljšav procesov, ki lahko povečajo pretok in znižajo stroške na enoto.

Večja energetska učinkovitost – Električni pogonski sistemi običajno delujejo v 75- do 80-odstotnem območju učinkovitosti. Za primerjavo, pnevmatski sistemi se običajno gibljejo od 10 do 25 odstotkov učinkovitosti. Hidravlični sistemi se običajno gibljejo od 40 do 55 odstotkov učinkovitosti. Številni dejavniki vplivajo na učinkovitost hidravlike, vključno s temperaturo, celovitostjo tesnila, puščanjem in številnimi drugimi. Pomemben dejavnik je, da električni pogoni zahtevajo tok do pogonskega motorja samo takrat, ko je to potrebno. V mirovanju električni pogoni potrebujejo zelo malo toka, da zadržijo svoje položaje. Po drugi strani pogoni s hidravliko zahtevajo, da je tekoči medij ves čas pod tlakom z napajalnimi enotami ali stisnjenimi sistemi, kar ima za posledico neučinkovito porabo energije. Sčasoma se prihranki energije povečajo.

Boljša natančnost in ponovljivost – V aplikacijah, ki zahtevajo natančen nadzor gibanja in položaja, ponujajo pogoni z električnimi krogličnimi ali valjčnimi vreteni pomembne prednosti. Standardni pogoni s hidravliko so dobri za »end-to-end« aplikacije, vendar je pozicioniranje v sredini giba bolj zapleteno, zahteva krmilni ventil in pomoč operaterja. Naprednejši servo hidravlični krmilni sistemi zagotavljajo hidravličnim sistemom večjo natančnost in ponovljivost, vendar z občutnim povečanjem stroškov in kompleksnosti. Električni pogonski sistemi so veliko manj zapleteni in, ko so enkrat programirani, zahtevajo malo posegov ali vzdrževanja.

Tiho delovanje – Hrupna pogonska enota, ki poganja jeklenko s tekočino, lahko povzroči hrup, ki bi bil moteč za vsakega operaterja v bližini stroja.

Majhen vpliv na okolje – puščanje iz hidravličnih sistemov lahko povzroči nered v proizvodnem okolju in predstavlja nevarnost, da nekdo zdrsne na razliti tekočini. V pnevmatskih sistemih puščanje zraka ustvarja neželen šum in izgublja energijo. Poleg tega lahko hidravlično puščanje povzroči resno kontaminacijo ključnih procesov in izdelkov – kot so predelava hrane, farmacevtski izdelki, medicinski pripomočki in drugi. Električni pogonski sistemi nimajo nobene od teh pomanjkljivosti.

Manjši sistemski odtis – Električni pogonski sistemi ne varčujejo le z energijo, ampak tudi prihranijo prostor. Hidravlični sistemi zahtevajo cilinder, pogonsko enoto za zagotavljanje tlaka olja, regulacijske ventile, filtre in številne dodatne komponente. Električni sistemi zahtevajo le sam pogon in krmilno omaro – ki se običajno lahko nahaja v bližini mesta uporabe.

Minimalno vzdrževanje – Električni pogoni, ki so primerno dimenzionirani za uporabo, običajno zahtevajo malo vzdrževanja ali pa ga sploh ne potrebujejo. Pri zahtevnejših zmogljivih aplikacijah lahko električni pogoni zahtevajo vzdrževanje, kot je razmaščevanje, vendar je to običajno redek, preprost in poceni postopek. Naprave za hidravliko, čeprav so običajno robustne in enostavne za uporabo, zahtevajo precejšnje vzdrževanje. Tesnila, ki puščajo, lahko onesnažijo delovno mesto in zmanjšajo delovne sile. Potrebno je dodatno vzdrževanje zraka in olja, da preprečimo, da bi vlaga ali onesnaževalci predčasno uničili tesnila in druge komponente v sistemu.

Omogoča izboljšave procesa – električni pogoni lahko v številnih aplikacijah krožijo hitreje kot hidravlične naprave. Primer bi bil hidravlični pogon s palico, ki gre ven in nazaj v razdalji šest palcev. Morda aplikacija potrebuje le šest palcev hoda za namene nastavitve in le tri palce za proizvodnjo. Toda hidravlični pogoni imajo slabo sposobnost pozicioniranja in se lahko premaknejo le šest centimetrov navzven in nazaj, pri čemer izgubljajo čas za vsak cikel. Električne pogone z natančnim nadzorom položaja je mogoče programirati tako, da opravijo 3-palčen pomik, s čimer prihranite čas in pospešite pretok.

Nizki stroški življenjskega cikla v primerjavi s hidravliko – Čeprav so sistemi električnih pogonov dvakrat učinkovitejši od hidravličnih sistemov, so lahko na začetku dražji za izvedbo. Vendar pa so lahko stroški skozi življenjsko dobo sistema bistveno nižji, če upoštevate večjo zmogljivost, prilagodljivost sistema, nižje vzdrževanje, izboljšave procesov in nižje stroške komunalnih storitev.

Zaključek

Zaključek

Električni palični pogoni s tehnologijo valjčnega ali krogličnega vretena imajo vse večjo vlogo v aplikacijah, kjer je potrebna večja sila. Te rešitve lahko zagotovijo vrhunsko zmogljivost v primerjavi z cilindri s tekočino (običajno hidravličnimi). Električni sistemi izboljšujejo pozicijsko natančnost in ponovljivost ter zagotavljajo popoln nadzor nad parametri gibanja (hitrost, pospešek/pojemek, sila) v katerem koli položaju. So popolnoma programabilni, kar jim daje vrhunsko prilagodljivost. Električni pogoni lahko zmanjšajo tudi skupne stroške lastništva z učinkovito rabo električne energije, znatno zmanjšanim vzdrževanjem, daljšo življenjsko dobo in hitrejšo zamenjavo stroja. Zmogljivosti električnih pogonov (tako krogličnih kot valjčnih vreten) so se znatno povečale, z zmožnostjo prenašanja sil 225,5 kN (50.000 lbf) in več.

Za optimizacijo življenjske dobe in zmogljivosti je pomembno, da se zmogljivosti pogonov z vreteni ali valjčnimi vreteni uskladijo z določeno aplikacijo. V aplikacijah za pozicioniranje z nizko do zmerno silo, pogoni s krogličnimi vreteni ponujajo nižje začetne stroške z vsestransko zmogljivostjo in najnižjo porabo energije. V aplikacijah z izredno visokimi silami in visokimi delovnimi cikli, valjčna vretena zagotavljajo vrhunsko zmogljivost v kompaktnem ohišju, daljšo življenjsko dobo in nižje stroške lastništva v primerjavi s pogonom s krogličnim vretenom in hidravličnimi sistemi.

Ko se poskušate odločiti, ali uporabiti tehnologijo krogličnega ali valjčnega vretena, je najbolje sodelovati z dobaviteljem pogonov s strokovnim znanjem o obeh vrstah tehnologij vreten. S tem boste zagotovili uporabo najustreznejše tehnologije vreten, da bi zagotovili želeno zmogljivost ob najnižjih možnih stroških življenjskega cikla.

Če so pravilno uporabljeni, lahko električni pogoni z električno tehnologijo z valjčnimi ali krogličnimi vreteni izboljšajo energetsko učinkovitost aplikacij, ki segajo od nizke do visoke moči, zmanjšajo vpliv na okolje in znižajo stroške življenjskega cikla, hkrati pa optimizirajo zmogljivost in dosežejo izboljšave procesa.

Viri:

https://www.tolomatic.com/products/product-details/roller-screw

https://www.tolomatic.com/products/electric-linear-actuators

https://www.tolomatic.com/products/product-details/roller-screw