SCHUNK Intec GmbH

Pri zavornih diskih bodo v prihodnosti prvič upoštevane emisije finih prašnih delcev zaradi abrazije zavor in obrabe pnevmatik, kar bo regulirano z novim standardom o emisijah Euro 7.

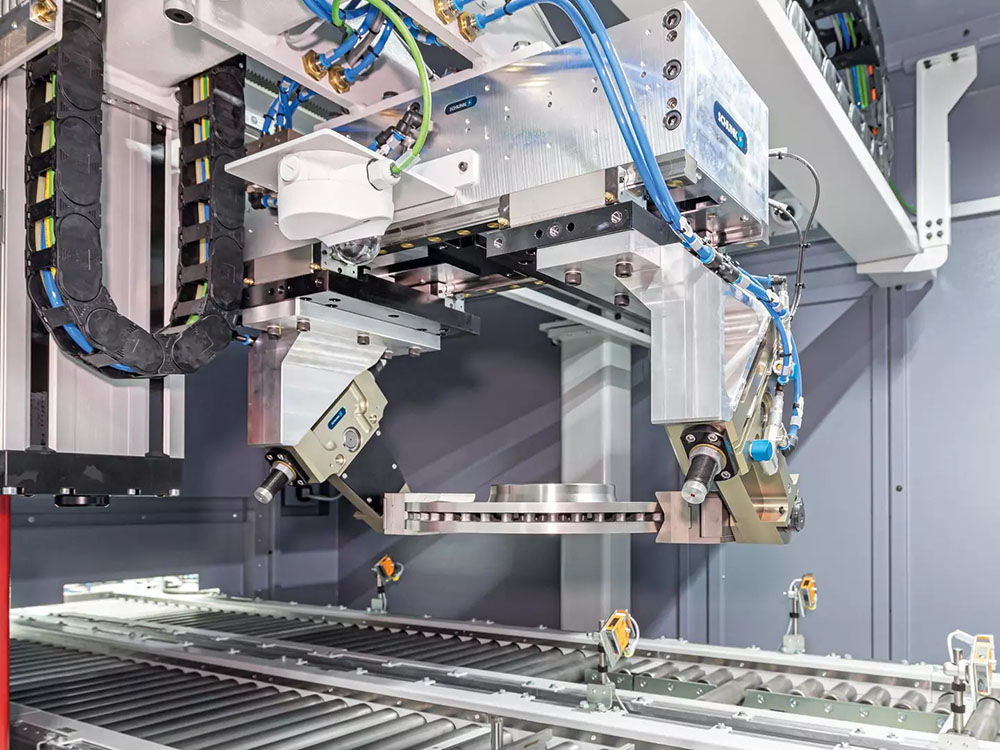

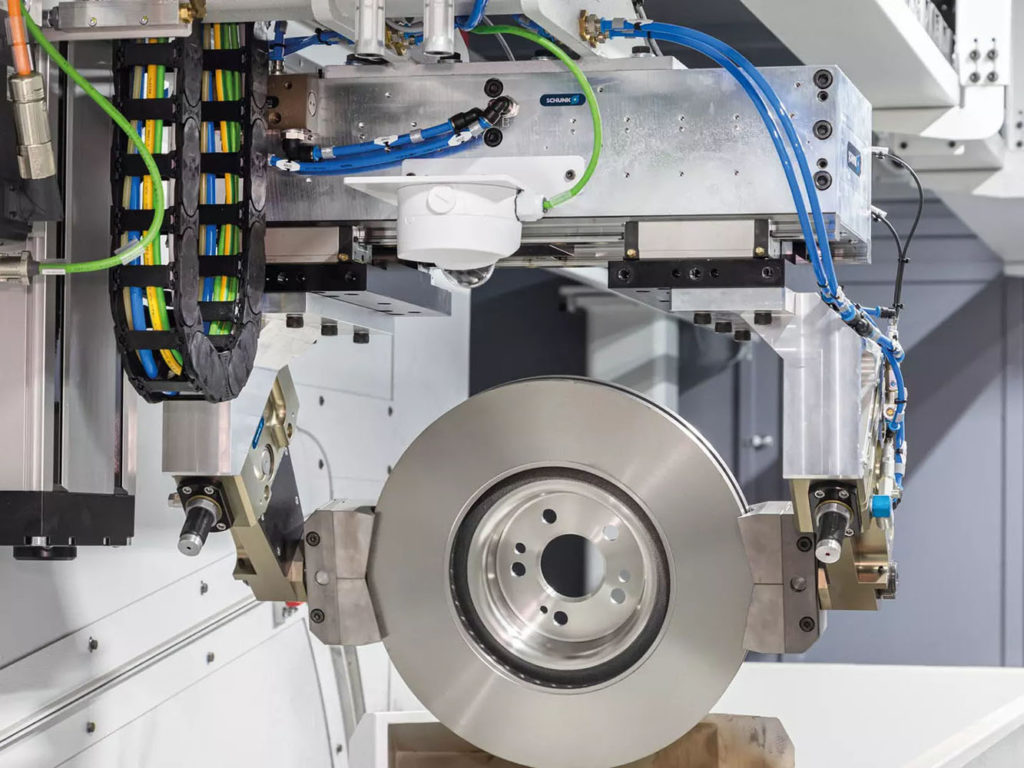

Podjetje EMAG LaserTec je razvilo koncept stroja, ki uporablja »lasersko nanašanje kovin« za izdelavo prevleke, ki zavorne diske varuje pred korozijo in obrabo ter bistveno zmanjšalo emisije finih prašnih delcev. Osrednji del sistema za strego stroja je pnevmatsko prijemalo z dolgim hodom PLG proizvajalca SCHUNK. V kombinaciji z vrtljivimi prsti GFS zmanjša čase nastavitev in izboljša procesno stabilnost pri proizvodnji zavornih diskov, medtem ko ponuja potencial za prihodnji razvoj. Možnost konfiguracije prijemala v le nekaj minutah pomeni, da uporabniki dobijo prilagojeno rešitev rokovanja ter izkoriščajo prednosti, kot so preglednost stroškov in časovni prihranki.

Zelo je verjetno, da je večina voznikov resnično vesela, da so njihova vozila popolnoma čista. Žal pa se vozila lepo bleščijo le kratek čas, predvsem na platiščih koles, saj se na njih zelo hitro nabere prah od zaviranja. Ta sloj črne nečistoče ni le estetsko neprivlačen, temveč je tudi škodljiv za zdravje. Trenje, ki se ustvari med vsakim zaviranjem, povzroči abrazijo, pri čemer nastanejo delci različnih velikosti, od finega prahu z delci velikosti manj kot 10 mikrometrov, pa vse do izjemno finega prahu z delci manjšimi od 0,1 mikrometra, ki preko pljuč vstopijo v krvni obtok in lahko povzročijo bolezni dihal in kardiovaskularne bolezni. Za zmanjšanje te potencialne nevarnosti, je treba emisije finega prahu iz zavor bistveno zmanjšati. Novo sprejet standard o emisijah Euro 7 predpisuje vse emisije vozil, tako delcev iz izpuhov kot tudi abrazijo pnevmatik in zavor ter bo veljal za vsa novo registrirana potniška vozila od konca leta 2027 naprej. Podjetje EMAG LaserTec je razvilo nov koncept stroja za proizvodnjo zavornih diskov v prihodnosti, ki z laserskim varjenjem nanaša trdo kovinsko prevleko na zavorne diske.

Prijemalo z dolgim strokom PLG na vgrajenem sistemu za rokovanje

»Predstavili smo stroj ELC 450 LMD, tako da naši uporabniki lahko dosežejo zahteve glede zavornih diskov v prihodnosti. Stroj uporablja tehnologijo laserskega nanašanja (LMD) za nanos dvoplastne prevleke na zavorni disk, tako da postane praktično neobčutljiv na obrabo in korozijo, medtem ko se bistveno zmanjša emisija finih prašnih delcev,« potrjuje Martin Fritz, vodja razvojne skupine pri podjetju EMAG LaserTec iz Heubacha. »Podjetje SCHUNK nam je zagotovilo pomembno podporo pri izdelavi avtomatizirane strege komponent v lasersko celico v obliki kompaktnega in zanesljivega procesa ter s predpisanim ciklom. Pnevmatsko prijemalo z dolgim hodom PLG se uporablja v kombinaciji z univerzalnimi vrtljivimi prsti GFS, kar za nas predstavlja prepričljivo rešitev rokovanja na novem stroju.« Razvojni inženirji v podjetju EMAG so prijemalo z dolgim hodom namestili na linijski portal stroja ELC. »To nam je omogočilo opustitev klasičnega robota pri stregi komponent, saj ni bilo prostora v tem omejenem območju,« pove Martin Fritz, ko predstavi okolje stroja ELC. »Obstoječ linearni sistem za rokovanje podjetja EMAG in prijemalo PLG z vrtljivimi prsti GFS proizvajalca SCHUNK zagotavljata idealno kinematiko za strego zavornih diskov.«

PLG in GFS podajata zavorne diske v celico za izdelavo prevleke

Kompaktna rešitev za strego v delovnem prostoru stroja ELC 450 LMD DUO se je izkazala kot robustna rešitev za dve laserski celici. Prijemalo PLG iz valjčnega transporterja pobere vnaprej centriran zavorni disk iz sive litine, ki tehta približno 30 kilogramov. Zavorni diski so očiščeni, stehtani in predgreti na približno 300 stopinj Celzija v predhodnih procesih, medtem ko se jih na valjčni transporter lahko podaja na ročen, delno avtomatiziran ali popolnoma avtomatiziran način, kar je odvisno od postavitve proizvodnje pri uporabniku. Prijemalo PLG postavi disk v vodoravnem položaju na vreteno prve laserske celice, kjer se nanese prvi sloj iz nerjavnega jekla, ki disk varuje pred korozijo. Ko hermetično zatesnjena laserska enota obdela disk, ga prijemalo PLG odstrani z vretena in obrne z vrtljivimi prsti GFS, predno ga postavi nazaj na držalo, da se še na drugo stran diska nanese protikorozijski sloj. S tem je zaključena obdelava na prvi laserski postaji, tako da sistem za rokovanje premakne disk na naslednjo postajo nad sesalnim lijakom, ki posesa ostanke kovinskega prahu. Disk je nad lijakom obrnjen, da se ga posesa na obeh straneh. Prijemalo PLG nato poda disk v vodoravnem položaju na drugo lasersko postajo, kjer se navari plast karbidne trdnine na obeh strani diska.

V obe celici stroja ELC 450 LMD DUO se material za prevleko dovaja v obliki prahu in s taljenjem nanese na površino komponente z laserjem. Po štirih postopkih nanašanja prevleke (dve strani diska na dveh celicah), je disk pripravljen za odstranitev s stroja. V podjetju EMAG so proces laserskega nanašanja opremili z merilnim sistemom za zagotavljanje kakovosti, pri čemer senzor preverja debelino prevleke, tako da se neskladne izdelke odstrani iz procesa z vgrajenim mehanizmom. Prijemalo PLG premakne zavorni disk s prevleko do izstopne točke delovne postaje ELC na valjčni transporter, kjer potekajo naslednji postopki, kot je brušenje in čiščenje.

Konfiguracija preko spleta omogoča hitro doseganje postavljenih zahtev

»Naše specifikacije za prijemalo v tem novem konceptu stroja so bile jasno opredeljene,« povzema Martin Fritz. Prijemalo je moralo biti primerno za komponento diskaste oblike premera 250 do 500 milimetrov, teže približno 30 do 50 kilogramov, z višino prijemanja približno 45 milimetrov in dovolj robustno zasnova za uporabo v okolju z ostanki kovinskega prahu. »Omejen prostor stroja ELC je predstavlja dodaten robni pogoj,« razlaga vodja razvojen skupine. »Rešitev je morala biti kompaktna. Želeli smo strego komponente v vodoravnem položaju in da se odprta stran prijemala vedno premika v smeri procesa. Dodatna zahteva je bila možnost nastavitve za določen razpon obdelovancev, saj smo želeli prijemati vse velikosti diskov z enim setom čeljusti. Poleg tega potrebujemo varnost in analogno spremljanje hoda čeljusti na zagotavlja način, da neposredno vemo, če je bil prijet ustrezen obdelovanec. Ne nazadnje, obračanje mora biti hitro.

Cilj je trajnost v prihodnosti

Sofisticiran koncept stroja za proizvodnjo zavornih diskov v prihodnosti zahteva prav tako sofisticirane komponente. Hitro je postalo jasno, da je uporaba novega prijemala z dolgim hodom proizvajalca SCHUNK ustrezna rešitev. »Konfiguracija prijemala skupaj z Jürgenom Kolbusom pri nas za pisalno mizo je vse zelo poenostavila in nam prihranila veliko časa,« potrjuje Martin Fritz. »V le nekaj minutah smo imeli CAD-model in v manj kot eni uri smo v oddelku razvoja lahko videli, če vse sodi skupaj.« Posebne rešitve v industrijski proizvodnji so pogosto povezane z visokimi stroški in dolgimi dobavnimi roki. Ponudba izdelkov podjetja SCHUNK, ki se jih lahko hitro konfigurira so odgovor na to težavo, saj kupci dobijo individualno in cenovno dostopno rešitev zelo hitro, tudi v primeru majhnih serij in visokih zahtev. Vrtljivi prsti GFS s časom obračanja le 0,8 sekunde, so bili končni odločilni dejavnik za podjetje EMAG pri izbiri te rešitve. »Prsi prijemala GFS proizvajalca SCHUNK so bili najboljša rešitev za specifičen proces, poudarja Martin Fritz. V podjetju EMAG so namestili prijemalo PLG velikosti 50 na stroj ELC 450 LMD DUO in tako dosegli vse zahteve.

Celovit in popolnoma avtomatiziran proces v sistemu za izdelavo prevleke traja nekaj manj kot štiri minute. Odprava časov nastavitev in mrtvih časov, avtomatizacija 24/7 in hitri cikli. Za podjetje EMAG, nov sistem za lasersko nanašanje prevlek mora dosegati visoke zahteve glede kakovosti, ki izhajajo iz uvedbe standarda Euro 7. Prijemalo PLG v kombinaciji z vrtljivimi prsti GFS bistveno pripomore k doseganju tega cilja, tako glede kakovosti in varnosti kot tudi hitrosti procesa.

SCHUNK Intec GmbH

Friedrich-Schunk-Straße 1

AT 4511 Allhaming, Austria

Tel. +49-7133-103-2327

Kathrin Müller, dipl. ekonomistka (BA)

kathrin.mueller@de.schunk.com

www.schunk.com

Zastopnik v Sloveniji:

MB-NAKLO d.o.o.

Ulica Toma Zupana 16

4202 Naklo, Slovenija

info@mb-naklo.si

040 253 500

www.mb-naklo.si