Massachusetts Institute of Technology

Inženirji MIT so razvili tehniko za izdelavo zapletenih struktur s podporami, ki jih je mogoče raztopiti in ponovno uporabiti namesto da bi jih zavrgli.

Slušni aparati, ustni ščitniki, zobni vsadki in druge zelo prilagojene strukture so pogosto izdelki, ki so narejeni s tehnologijo 3D tiskanja. Te strukture so pogosto izdelane s fotopolimerizacijo v kadi – obliko 3D tiskanja, ki uporablja vzorce svetlobe za oblikovanje in strjevanje smole po posameznih plasteh.

Postopek vključuje tudi tiskanje strukturnih nosilcev iz istega materiala, ki med tiskanjem držijo izdelek na mestu. Ko je izdelek v celoti oblikovan, se podpore ročno odstranijo in običajno zavržejo kot neuporaben odpadek.

Inženirji MIT so našli način, kako zaobiti ta zadnji zaključni korak, kar bi lahko znatno pospešilo postopek 3D-tiskanja. Razvili so smolo, ki se glede na vrsto svetlobe, ki jo osvetljuje, spremeni v dve različni vrsti trdnih snovi: ultravijolična svetloba smolo utrdi v zelo odporno trdno snov, medtem ko vidna svetloba isto smolo spremeni v trdno snov, ki se zlahka raztopi v nekaterih topilih.

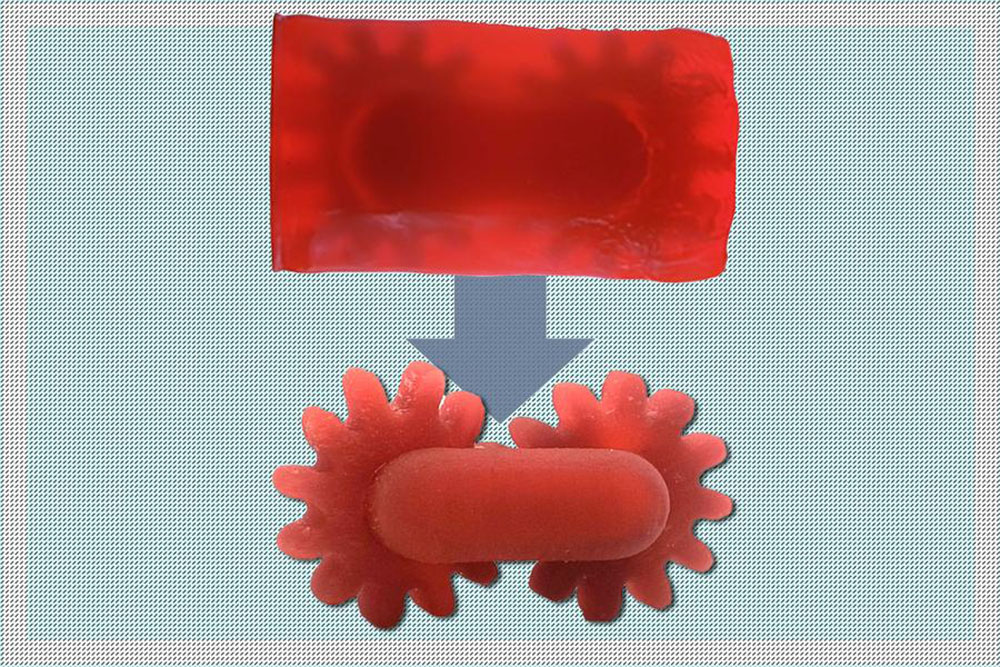

Slika: Raziskovalci so razvili smolo, ki se glede na vrsto svetlobe, ki jo osvetljuje, spremeni v dve različno trdni snovi: ultravijolična svetloba smolo utrdi v zelo odporno trdno snov, vidna svetloba pa isto smolo spremeni v trdno snov, ki se zlahka raztopi v nekaterih topilih. Vir: MIT News

Ekipa je novo smolo istočasno izpostavila vzorcem UV svetlobe, da je nastala trdna struktura, in vzorcem vidne svetlobe, da so nastali nosilci strukture. Namesto da bi morali previdno odstraniti nosilce, so natisnjeni material preprosto potopili v raztopino, ki je raztopila nosilce in razkrila trden del, natisnjen z UV-žarki.

Nosilci se lahko raztopijo v različnih raztopinah, varnih za živila, vključno z otroškim oljem. Zanimivo je, da se nosilci lahko raztopijo celo v glavni tekoči sestavini originalne smole, kot se raztopi kocka ledu v vodi. To pomeni, da bi lahko material, ki se uporablja za tiskanje strukturnih podpor, nenehno reciklirali: ko se podporni material natisnjene strukture raztopi, se lahko ta zmes neposredno vmeša nazaj v svežo smolo in uporabi za tiskanje naslednjega sklopa delov – skupaj z njihovimi raztopljivimi podporami.

Raziskovalci so novo metodo uporabili za tiskanje kompleksnih struktur, vključno s funkcionalnimi zobniki in zapletenimi mrežami.

„Zdaj lahko z enim tiskom natisnete večdelne funkcionalne sklope z gibljivimi ali med seboj povezanimi deli, nosilce pa lahko v bistvu odplaknete,“ pravi podiplomski študent Nicholas Diaco. „Namesto da ta material zavržete, ga lahko reciklirate na kraju samem in ustvarite veliko manj odpadkov. To je največje upanje.“

Diaco in njegovi sodelavci so o podrobnostih nove metode poročali v članku, ki je bil objavljen v reviji Advanced Materials Technologies. Soavtorji študije MIT so Carl Thrasher, Max Hughes, Kevin Zhou, Michael Durso, Saechow Yap, profesor Robert Macfarlane in profesor A. John Hart, vodja oddelka za strojništvo MIT.

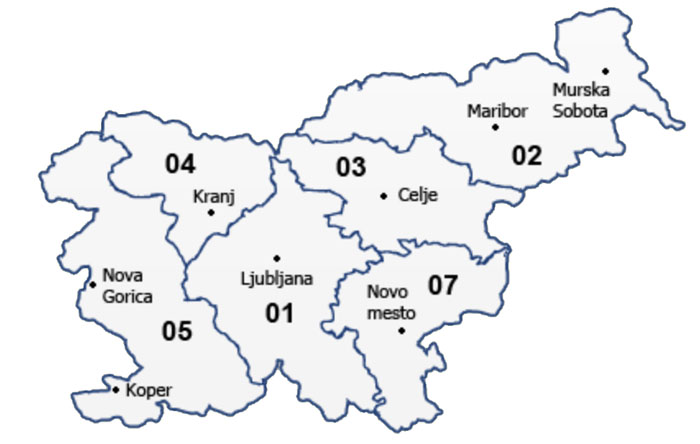

Običajna fotopolimerizacija v kadi (VP) se začne s 3D računalniškim modelom strukture, ki jo je treba natisniti, na primer dveh med seboj povezanih zobnikov. Poleg zobnikov model vključuje tudi majhne podporne strukture okoli zobnikov, pod njimi in med njimi, ki med tiskanjem ohranjajo vse elemente na mestu. Ta računalniški model se nato razreže na številne digitalne plasti, ki se pošljejo v VP tiskalnik za tiskanje.

Standardni VP tiskalnik vključuje majhno posodo s tekočo smolo, ki se nahaja nad svetlobnim virom. Vsaka rezina modela se prevede v ustrezen vzorec svetlobe, ki se projicira na tekočo smolo, ki se strdi v enak vzorec. Plast za plastjo se na gradbeni ploščadi oblikuje trdna, s svetlobo natisnjena različica zobnikov in nosilcev modela. Ko je tiskanje končano, platforma dvigne dokončani del nad kopel s smolo. Ko se odvečna smola izpere, lahko oseba ročno odstrani vmesne nosilce, običajno z obrezovanjem in piljenjem, nosilni material pa se na koncu zavrže.

Diaco in ekipa so iskali način, kako poenostaviti in pospešiti odstranjevanje natisnjenih nosilcev ter jih v idealnem primeru pri tem tudi reciklirati. Oblikovali so splošni koncept smole, ki lahko glede na vrsto svetlobe, ki ji je izpostavljena, prevzame eno od dveh faz: prožno fazo, ki bi oblikovala želeno 3D-strukturo, in sekundarno fazo, ki bi delovala kot podporni material, vendar bi jo bilo mogoče tudi enostavno raztopiti.

Po nekaj kemijskih postopkih je ekipa ugotovila, da lahko takšno dvofazno smolo izdela z mešanjem dveh komercialno dostopnih monomerov, kemijskih gradnikov, ki jih najdemo v številnih vrstah plastike. Ko na mešanico posije ultravijolična svetloba, se monomeri povežejo v tesno povezano mrežo in tvorijo čvrsto trdno snov, ki je odporna proti raztapljanju. Ko isto mešanico osvetlimo z vidno svetlobo, se isti monomeri še vedno strdijo, vendar na molekularni ravni ostanejo nastale monomerne verige med seboj ločene. Ta trdna snov se lahko hitro raztopi, če jo damo v določene raztopine.

Raziskovalci so pri preskusih na majhnih stekleničkah z novo smolo ugotovili, da se je material pri odzivu na ultravijolično oziroma vidno svetlobo spremenil v netopno in topno obliko. Ko pa so prešli na 3D tiskalnik z LED diodami, ki so bile šibkejše od tistih na delovni mizi, je material, utrjen z UV svetlobo, v raztopini razpadel. Šibkejša svetloba je le delno povezala monomerne niti, ki so ostale preohlapno prepletene, da bi lahko držale strukturo skupaj.

Diaco in njegovi sodelavci so ugotovili, da lahko z dodajanjem majhne količine tretjega „premostitvenega“ monomera pod UV svetlobo povežejo oba prvotna monomera in ju povežejo v veliko trdnejše ogrodje. Ta rešitev je raziskovalcem omogočila hkratno tiskanje prožnih 3D struktur in raztopljivih nosilcev s časovno usklajenimi impulzi UV in vidne svetlobe v eni seriji.

„Še naprej bomo preučevali omejitve tega postopka in želimo razviti dodatne smole s takšno selektivnostjo valovne dolžine in mehanskimi lastnostmi, ki so potrebne za trajne izdelke,“ pravi profesor strojništva John Hart. „Skupaj z avtomatiziranim ravnanjem z deli in ponovno uporabo raztopljene smole v zaprtem krogu je to vznemirljiva pot do obsežnega polimernega 3D-tiska, ki je gospodaren z viri in stroškovno učinkovit.“

To raziskavo so delno podprli Center za zaznavanje in interaktivno inteligenco (InnoHK) v Hongkongu, Nacionalna znanstvena fundacija ZDA, Ameriški urad za pomorske raziskave in Urad za raziskave ameriške vojske.

Povzeto po:

https://news.mit.edu/2025/new-3d-printing-method-enables-complex-designs-creates-less-waste-0603