![]()

Raziskovalci iz Texas A&M so natančno prilagodili postopek ustvarjanja kovinskih delov brez napak s tehniko 3D laserskega tiskanja v prahu.

3D tiskanje kovin je v zadnjih nekaj desetletjih spodbudilo prizadevanja pri ustvarjanju delov zapletenih oblik, izdelanih po meri in visoke funkcionalnosti. Ker pa so proizvajalci dodatkov za svoje potrebe 3D tiskanja vključili več zlitin, so se pojavili tudi izzivi pri ustvarjanju enotnih delov brez napak.

3D tiskanje kovin je v zadnjih nekaj desetletjih spodbudilo prizadevanja pri ustvarjanju delov zapletenih oblik, izdelanih po meri in visoke funkcionalnosti. Ker pa so proizvajalci dodatkov za svoje potrebe 3D tiskanja vključili več zlitin, so se pojavili tudi izzivi pri ustvarjanju enotnih delov brez napak.

Nova študija raziskovalcev teksaške univerze A&M je dodatno izboljšala proces ustvarjanja vrhunskih kovinskih delov s tehnikami 3D tiskanja z lasersko fuzijo. S kombinacijo poskusov strojnega učenja in enotirnega 3D tiskanja so ugotovili ugodne kemijske spojine in parametre procesa, kot sta hitrost in moč laserja, potrebni za tiskanje delov z enotnimi lastnostmi na mikronivoju.

“Naš prvotni izziv je bil zagotoviti, da v natisnjenih delih ni pore, ker je to očiten morilec za ustvarjanje predmetov z izboljšanimi mehanskimi lastnostmi,” je povedal Raiyan Seede, doktorand na Oddelku za znanost o materialih in inženiring. “Toda, ko smo v prejšnjem delu obravnavali ta izziv, se v tej študiji poglobimo v natančno nastavitev mikrostrukture zlitin tako, da obstaja večji nadzor nad lastnostmi končnega tiskanega predmeta v precej manjšem merilu kot prej.”

Raziskovalci so svoje ugotovitve objavili v reviji Additive Manufacturing [1].

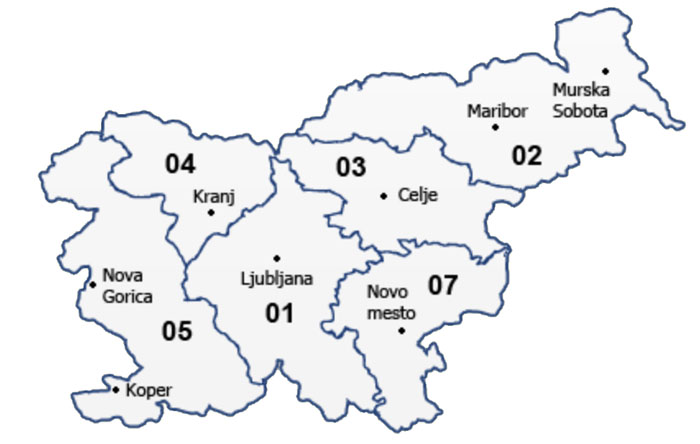

Tako kot druge metode 3D-tiskanja, tudi laserska fuzija v prahu gradi 3D kovinsko plast za plastjo. Postopek se začne z nanašanjem tanke plasti kovinskega prahu na osnovno ploščo in nato taljenje prahu z laserskim žarkom vzdolž poti, ki sledi načrtu prereza predvidenega dela. Nato se nanese še ena plast praška in postopek se ponovi, postopoma se gradi končni izdelek.

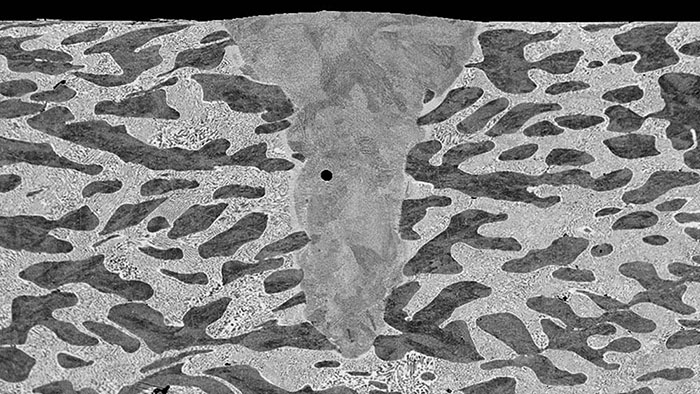

Praški iz zlitin kovin, ki se uporabljajo za aditivno proizvodnjo, so lahko zelo raznoliki in vsebujejo mešanico kovin, kot so nikelj, aluminij in magnezij v različnih koncentracijah. Med tiskanjem se ti praški po segrevanju z laserskim žarkom hitro ohladijo. Ker imajo posamezne kovine v praškasti zlitini zelo različne hladilne lastnosti in se posledično strdijo z različnimi hitrostmi, lahko to neskladje ustvari vrsto mikroskopskih pomanjkljivosti, imenovano mikrosegregacija.

“Ko se zlitina v prahu ohladi, se lahko posamezne kovine oborijo,” je dejal Seede. »Predstavljajte si, da v vodo nalijete sol. Takoj se raztopi, ko je količina soli majhna, toda ko vlijete več soli, se presežni delci soli, ki se ne raztopijo, začnejo izločati kot kristali. V bistvu se to dogaja v naših kovinskih zlitinah, ko se po tiskanju hitro ohladijo. ”

Rekel je, da se ta napaka pojavlja kot majhni žepi, ki vsebujejo nekoliko drugačno koncentracijo kovinskih sestavin kot druga področja tiskanega dela. Te nedoslednosti ogrožajo mehanske lastnosti tiskanega predmeta. Da bi odpravili to mikropomanjkljivost, je raziskovalna skupina raziskala strjevanje štirih zlitin, ki vsebujejo nikelj, in še eno kovinsko sestavino. Zlasti so za vsako od teh zlitin preučevali fizikalna stanja ali faze, ki so prisotne pri različnih temperaturah za povečanje koncentracij druge kovine v zlitini na osnovi niklja. Na podlagi podrobnih faznih diagramov bi lahko določili kemično sestavo zlitine, ki bi vodila do minimalne mikrosegregacije med 3D tiskanjem.

Nato so raztopili en sam prah zlitine kovine v prahu za različne nastavitve laserja in določili procesne parametre, ki bi dali dele brez poroznosti. Nato so združili podatke, zbrane iz faznih diagramov, s tistimi iz poskusov z enim tirom, da bi dobili konsolidiran pogled na nastavitve laserja in sestave zlitine niklja, ki bi prinesle tiskan del brez poroznosti brez mikrosegregacije. Nazadnje so raziskovalci naredili še korak dlje in usposobili modele strojnega učenja, da bi identificirali vzorce v svojih enotirnih poskusnih podatkih in faznih diagramih, da bi razvili enačbo za mikrosegregacijo, ki se uporablja za katero koli drugo zlitino. Seede je dejal, da je enačba zasnovana tako, da predvideva obseg segregacije glede na območje strjevanja, lastnosti materiala ter moč in hitrost laserja.

“Naša metodologija olajša uspešno uporabo zlitin različnih sestavov za proizvodnjo aditivov, ne da bi pri tem prišlo do napak, tudi na mikronivoju,” je povedal Ibrahim Karaman, Chevron profesor in vodja oddelka za znanost o materialih in inženiring. “To delo bo v veliko korist letalski, avtomobilski in obrambni industriji, ki nenehno išče boljše načine za izdelavo kovinskih delov narejenih po meri.”

Raziskovalna sodelavca Raymundo Arroyavé in Alaa Elwany sta dodala, da je edinstvenost njihove metodologije v njeni preprostosti, ki jo lahko industrija enostavno prilagodi za izdelavo trdnih delov brez napak z izbiro zlitine. Ugotovili so, da je njihov pristop v nasprotju s prejšnjimi prizadevanji, ki so se pri optimizaciji pogojev obdelave opirala predvsem na drage in dolgotrajne poskuse. Arroyavé je profesor na oddelkih za znanost o materialih in inženiring, Elwany pa je izredni profesor na Oddelku za industrijsko in sistemsko inženirstvo pri Wm Michael Barnes ’64. Drugi sodelavci te raziskave so Austin Whitt in William Trehern z oddelka za znanost o materialih in inženiring ter Jiahui Ye z oddelka za industrijski in sistemski inženiring. Raziskavo podpirata urad za raziskave vojske ZDA in Nacionalna znanstvena fundacija.

Viri:

https://www.sciencedirect.com/science/article/pii/S2214860421004188

Povzeto po:

https://today.tamu.edu/2021/09/27/tweaking-alloy-microchemistry-for-flawless-metal-3d-printing/

Texas A&M