Siemens d.o.o.

Avtor: Jernej Culetto

V SIMATIC integrirana varnost omogoča brezhibno vpeljavo strojne varnosti v avtomatizacijo.

Ker so varnostne funkcije že integrirane v Siemensov krmilni sistem, ni potrebe po drugem, dodatnem sistemu. Posledica tega so potencialni prihranki pri strojni opremi ter inženiringu in omogočeno je tudi popolno ujemanje med varnostjo in zasnovo stroja.

Od ocene tveganja do ocene varnostne funkcije – hitro in enostavno s TIA Selection Tool

Vrednotenje varnostnih funkcij v skladu s standardoma IEC 62061 in ISO 13849-1 ter direktivo o strojih (Machine Directive) je absolutno obvezno. V idealnem primeru je ta ocena hitra in enostavna in ima za posledico poročilo skladno s standardi, ki ga je mogoče vključiti v dokumentacijo stroja. V resnici pa zna to biti izjemno drago in dolgotrajno. S Siemensovim brezplačnim konfiguratorjem TIA Selection Tool in integriranim orodjem Safety Evaluation Tool je to mogoče izvesti hitro, enostavno in uspešno. Definirati je potrebno stopnjo varnosti (npr. SIL 3 ali PL e), ki jo moramo doseči in vnesti vse elemente, ki so za detekcijo (npr. svetlobna zavesa), evaluacijo (npr. krmilnik ter varnostni moduli) in odziv (npr. kontaktorji). Na koncu se dobi rezultat, ki pove, če je ob pravilni uporabi varnostnih elementov mogoče doseči želeno oz. zahtevano stopnjo varnosti. Tukaj nismo omejeni le na Siemensove produkte, saj se pri večini proizvajalcev varnostnih naprav dobi paket VDMA, ki zajema njihove komponente povezane z varnostjo in je ta paket možno vključiti v TIA Selection Tool.

V dobi digitalizacije v industriji morajo biti proizvodne linije ne le zelo prilagodljive, temveč tudi razpoložljive in stroškovno učinkovite. Hkrati pa morajo izpolnjevati potrebne varnostne zahteve. Z večanjem zahtev, ki jih ima proizvodna industrija pri prilagajanju potrebam trga, se povečujejo tudi izzivi, s katerimi se soočajo izdelovalci strojev. V SIMATIC integrirana varnost uvaja dosledne rešitve, ki temeljijo na popolnoma integrirani avtomatizaciji (Totally Integrated Automation – TIA) z brezhibno integracijo varnostnih funkcij v standardne sisteme avtomatizacije, vključno z diagnostiko. Tako se izkoristijo prednosti hitrega odkrivanja in odpravljanje napak, kar zmanjša čase izpadov na minimum.

Varnostne izvedbe je mogoče najti več ali manj v vseh družinah krmilnikov: S7-1200, S7-1500, S7-300, S7-400, ET 200SP, ET 200Pro, Software in Drive krmilniku. Prepozna se jih po dodani črki F (Failsafe) v nazivu produkta, npr. CPU 1515F-2 PN. Če pogledamo samo varnostne module produktne skupine ET 200SP, jih obstaja več: digitalni vhodni modul, digitalni izhodni modul, relejski modul, analogni modul (0(4)..20 mA in 0-10 V), modul F-PM-E, tehnološki hitro-števni modul in komunikacijski modul AS-i. S tovrstno opremo je mogoče zagotoviti stopnjo varnosti SIL 3 ali PL e.

Profisafe je komunikacijski protokol s katerim se prenašajo varnostni podatki v avtomatiziranih sistemih. Poteka po že znanih industrijskih standardih za podatkovno komunikacijo, Profinetu in Profibusu, po vodilu centralnega krmilnika (backplane) ali celo preko brezžičnega omrežja. Tako pridejo podatki, o npr. pritisnjeni tipki za izklop v sili ali prekinjeni svetlobni zavesi, od varnostne naprave do varnostnega krmilnika in ta potem ustrezno odreagira. S tem se pridobi kar največja možna integracija in konsistentnost. Varnostni krmilnik lahko preko Profisafe komunikacije proži tudi varnostne funkcije servo in frekvenčnih regulatorjev SINAMICS (STO, SS1, SBC, SLS in druge – odvisno od izbire regulatorja).

Ključna prednost v SIMATIC integrirane varnosti je implementacija standardnega in varnostnega dela aplikacije z enim sistemom, tako s programsko kot tudi strojno opremo (slika 1):

1 en krmilnik za standardni in varnostni del aplikacije

2 eno inženirsko okolje

3 eno komunikacijsko omrežje

4 zmogljiva in učinkovita diagnostika na enem mestu

5 vključitev pogonov SINAMICS z integriranimi varnostnimi funkcijami

6 fleksibilnost

TIA Portal nudi popoln dostop do digitaliziranega okolja za avtomatizacijo, od digitalnega načrtovanja do integriranega inženiringa in preglednega delovanja, vključno z aplikacijami, ki zajemajo varnost. Rezultat je učinkovitejši inženiring, saj so standardne in varnostne funkcije stroja lahko med seboj popolnoma usklajene. Konfiguriranje in programiranje varnostnega dela programa se izvede v SIMATIC STEP 7 (TIA Portal) ob uporabi dodatnega opcijskega paketa STEP 7 Safety Basic ali Advanced. Tako se standardni in varnostni del aplikacije razvijeta znotraj enega inženirskega okolja in s tem je omogočen hiter in intuitiven razvoj in zagon avtomatiziranega sistema, saj odpravlja tradicionalno zamudno in drago integracijo ločenih programskih paketov.

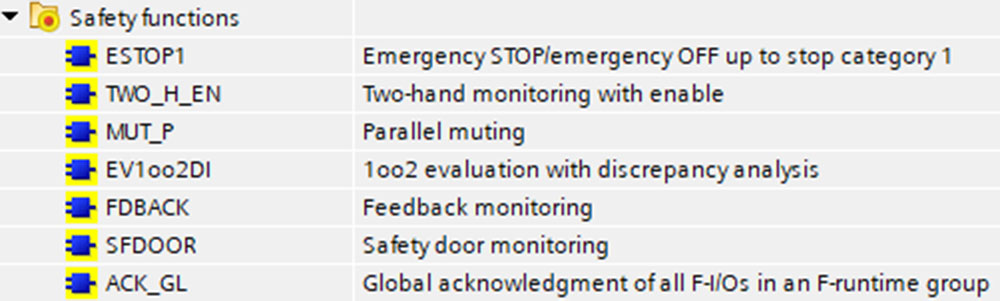

Standardni in varnostni del se programirata na podoben način in tudi izmenjava informacij med njima je izvedljiva brez težav. Pri varnostnem krmilniku je med programskimi bloki mogoče opaziti nov nabor inštrukcij, to so ‚Safety functions‘ (funkcija za tipko za izklop v sili, dvoročen vklop, svetlobno zaveso, varnostna vrata…), ki jih v programskem delu klasičnega krmilnika ni (slika 2). Te inštrukcije so certificirane in zagotovljeno je njihovo zanesljivo delovanje. Vsekakor lahko uporabnik program za določen varnostni element sestavi sam, a se priporoča uporaba že pripravljenih varnostnih funkcij. Za namen paralelnega mutinga, ki bo opisan v nadaljevanju, se koristi funkcijski blok MUT_P (slika3).

Paralelni muting s štirimi senzorji

Ogromno je avtomatiziranih sistemov, ki so lahko za človeka in okolico nevarni, zato je potrebno nujno poskrbeti za zaščito in varnost.

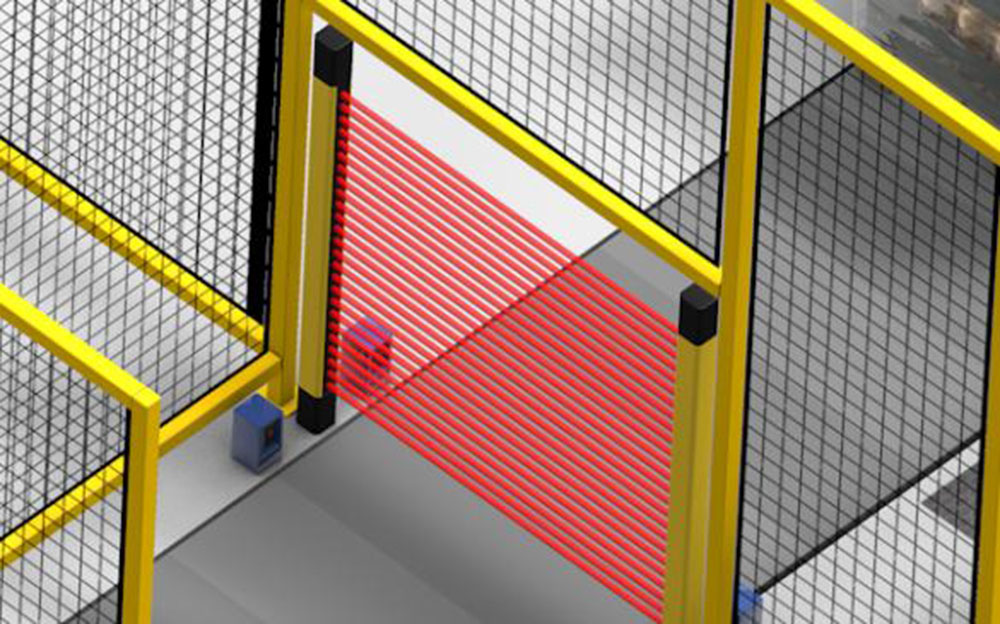

Obdelava obdelovancev se vrši v montažni celici, ki je obdana z ograjo, ta pa preprečuje vstop osebja v nevarno delovno območje (slika 4). Omogočen pa mora biti prevoz obdelovancev po transportnem traku. Dostop do tega območja mora zato biti zaščiten z varnostno svetlobno zaveso. Cilj je zaznavati, če je svetlobno zaveso prekinil obdelovanec ali drug predmet oz. oseba. In s tem ločevanjem se doseže, da se transportni trak in stroj takoj varno ustavita ali pa nadaljujeta s svojo funkcijo.

Muting funkcija se torej uporablja, kadar se skupina senzorjev (dva ali štirje senzorji) uporabi za začasno izključitev varnostne funkcije svetlobne zavese. Na obeh straneh svetlobne zavese so nameščeni senzorji, ki določajo, v katerih primerih aktivirati muting. To omogoča transport obdelovancev v ali iz delovnega območja brez ustavitve stroja oz. proizvodnje in hkrati nadzor dostopa do nevarnega območja.

Za namen paralelnega mutinga se lahko koristijo štirje induktivni senzorji bližine ali fotoelektrični odsevni senzorji. Senzorski par je sestavljen iz dveh senzorjev, ki sta nameščena nasproti en od drugega. To pa nudi prednost, ko je prostor okoli svetlobne zavese omejen.

Odvisno od smeri transporta obdelovanca ga morajo muting senzorji (MS) po pravilnem vrstnem redu zaznavati, da se aktivira in ohrani muting funkcija (slika 5):

- »naprej«: MS_11 in MS_12 v določenem časovnem okvirju, nato MS_21 in MS_22 v določenem časovnem okvirju

- »nazaj«: MS_21 in MS_22 v določenem časovnem okvirju, nato MS_11 in MS_12 v določenem časovnem okvirju

Za muting brez napake mora biti minimalna dolžina obdelovanca vsaj toliko, kot je distanca med prvim drugim senzorskim parom, pri sekvenčnega mutinga pa se vzameta v obzir prvi in zadnji senzor.

Ko predmet zapusti območje zaznavanja, se morajo muting senzorji deaktivirati v prej navedenem zaporedju. Posledica zaznavanja nepravilnega zaporedja je varna zaustavitev transportnega traku oz. stroja in se lahko ponovno zažene le v primeru, ko svetlobna zavesa ter muting senzorji ne zaznavajo nobenega predmeta in ko je napaka potrjena s strani pooblaščenega osebja.

Tudi v primeru napak oz. težav bo muting prekinjen in s tem transportni trak oz. stroj takoj zaustavljen. Dejavnikov za to je lahko več:

- čas spremljanja ni skladen:

- določeno časovno neskladje senzorskega para 1 (MS_11 in MS_12)

- določeno časovno neskladje senzorskega para 2 (MS_21 in MS_22)

- največji čas mutinga je presežen

- obdelovanec nima zahtevane minimalne dolžine

- muting senzorji zaznavajo v nelogičnem vrstnem redu (npr. MS_11 in MS_21)

- strojna napaka (npr. kratek stik)

Stroj se lahko ponovno zažene, ko svetlobna zavesa in muting senzorji ne zaznavajo nobenega predmeta in ko je napaka potrjena. Možnost FREE (vhod programskega bloka MUT_P) se uporabi za odstranitev morebitnega ujetega predmeta iz območja detekcije v primeru napake. Tukaj je potrebno upoštevati določene pogoje, kot je na primer prekinitev nevarne situacije s sprostitvijo gumba za potrditev. FREE se aktivira tako, da se dvakrat v roku štirih sekund pritisne tipka za potrditev (ACK) in pridrži. Dokler je ta funkcija aktivna, je transportni trak mogoče premikati. Samodejno se deaktivira, ko se sprosti gumb za potrditev, ko so vsi muting senzorji neaktivni ali ko je maksimalno trajanje aktivnega mutinga preseženo. Po uspešno umaknjenem obdelovancu je potrebno napako potrditi.

Kot alternativa paralelnemu bi bil sekvenčni muting, kjer so v liniji postavljeni štirje fotoelektrični odsevni senzorji – dva na eni strani svetlobne zavese in dva na drugi. Namesto štirih je pa mogoče uporabiti tudi le dva senzorja, katerih žarka se križata in je prednost v manjšem številu senzorjev.

Ta primer je vseeno malenkost bolj zapleten, saj morajo obdelovanci imeti minimalno dolžino in tudi širino. Presečišče obeh senzorskih žarkov mora biti za svetlobno zaveso, na strani varovanega območja. Razdalja med varovanim območjem in presečiščem mora biti čim manjša, da ne pride do neopaženega dostopa osebe za transportiranim materialom.

Sprejemnik svetlobne zavese daje dva varnostna signala OSSD1 in OSSD2 (Output Switching Signal Device), ki se ju priklopi na varnostni vhodni modul F-DI. Za ta namen se v nastavitvah modula uporabi dvokanalna evaluacija, »1oo2 evaluation, equivalent« (slika 6). Kasneje v programu beležimo stanje le prvega od dveh kanalov, saj modul sam interno preverja morebitno diskrepanco signalov.

Pri mutingu se mora izločiti možnost, da bi oseba lahko generirala enako zaporedje signalov kot predmet, ki se prenaša.

Položaj muting senzorjev in pravilna integracija v proizvodni proces morata zagotoviti, da nobena oseba ne more vstopiti v nevarno območje, medtem ko je muting aktiven.

SIMATIC z integrirano varnostjo je možno testirati na primeru aplikacije s svetlobno zaveso tudi na daljavo preko Siemensovega Demo centra.

Siemens d.o.o.

Letališka cesta 29c

1000 Ljubljana

https://www.siemens.si