![]()

Tehnologija se nauči jadrati. To je moto jadralske ekipe Darmstadt, ki si je zadala izziv izdelave avtonomne in energijsko samozadostne jadrnice, ki bi prva prečkala Atlantski ocean.

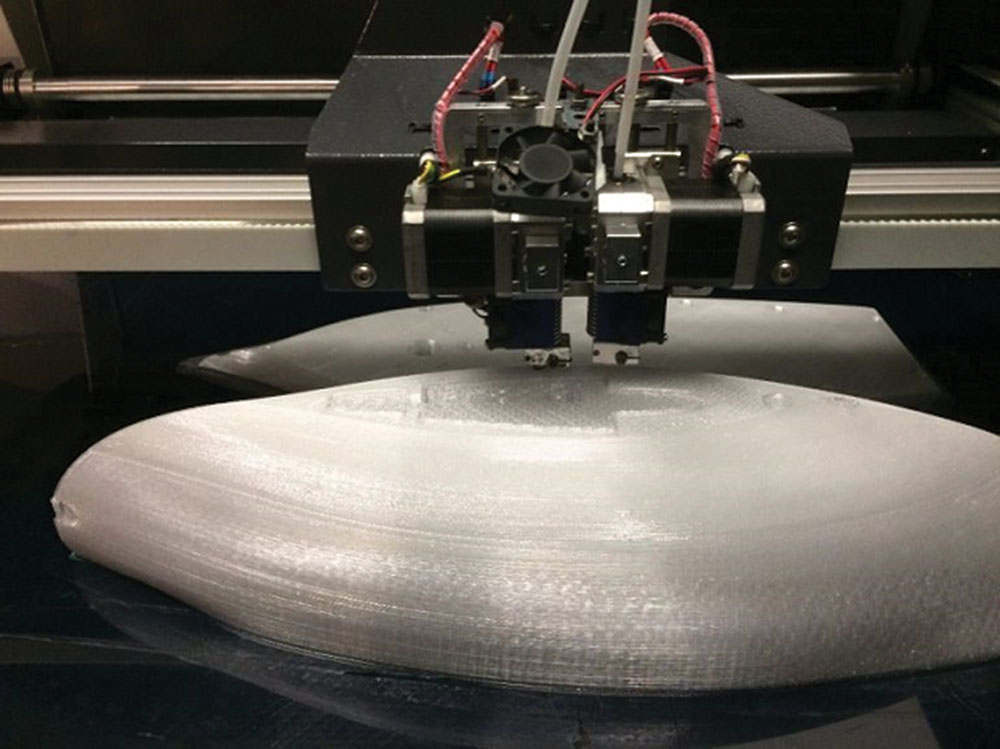

Ker to še ni nikomur uspelo, so morali narediti načrt. Jadralska ekipa je razdeljena v več podskupin, ki delajo na naslednjih področjih: vir energije, navigacija, elektronika, nadzorni sistemi, mehanika, organizacija in programska oprema. Nemški tiskalnik RepRap X1000 jih podpira na vseh teh področjih.

Ker to še ni nikomur uspelo, so morali narediti načrt. Jadralska ekipa je razdeljena v več podskupin, ki delajo na naslednjih področjih: vir energije, navigacija, elektronika, nadzorni sistemi, mehanika, organizacija in programska oprema. Nemški tiskalnik RepRap X1000 jih podpira na vseh teh področjih.

Projekt se je začel leta 2008, torej je imela ekipa devet let časa, da naredi in izpili avtonomni navigacijski sistem in si pridobi izkušnje. V tem času je ekipa zrastla na 40 članov.

Na svetovnem prvenstvu jadralne robotike leta 2013 v mestu Brest v Franciji je ekipa Darmstadta predstavila svoj avtonomni prototip dolžine le malo čez meter, uspela pa jim je jadralna razdalja več kot štirih milj. Jadrnica je potovala do določenih GPS koordinat, med potjo pa je sama opravljala vse funkcije, za katere je običajno potrebna izurjena posadka. Od leta 2015 ekipa dela na večjem nasledniku, ki bo sposoben prepluti Atlantski ocean v celoti.

»Do 3D tiskanja nas je peljal izposojen FDM stroj (stroj za ciljno nalaganje materiala sloj za slojem). Omogočil nam je boljši vpogled v to tehnologijo in njene zmožnosti. Nekateri člani ekipe so sicer že imeli izkušnje z 3D tiskanjem iz prostega časa,« pravi Philipp Horstenkamp, član jadralske ekipe s tehnične univerze v Darmstadtu.

3D tiskanje ekipi nudi številne prednosti. Poleg cenovne učinkovitosti in hitre izdelave prototipov lahko z X1000 izdelajo kompleksnejše module za uporabo pri manjši obremenitvi. Pogosto izdelujejo tudi komponente za razstave, med drugim tudi celoten model trupa jadrnice, za predstavitev končnega videza načrtovane jadrnice.

3D tiskanje prav tako omogoča hitri proizvod kompleksnih ultra lahkih komponent. Opazovanje in ocenjevanje dejanskih sestavnih delov, ki so natisnjeni, omogoča boljše razumevanje porazdelitve sil, kar predstavlja veliko novih možnosti za optimizacijo.

»Prednosti, ki nam jih nudi 3D tiskanje, so res neverjetne. Zmožnost hitre in enostavne proizvodnje nam da svobodo eksperimentiranja z različnimi gradniki. Prihrani nam veliko potencialnih stroškov, saj so konvencionalne oblike izdelave prototipov denarno in časovno zelo potratne.«, še pravi Horstenkap

Za ta projekt večinoma uporabljajo PET-G filament, saj je mnogo bolj vzdržljiv na počasno toplotno deformacijo, kot drugi materiali. PET-G je sposoben zdržati temperature do 80 stopinj Celzija. Material je prav tako enostavno obdelovati kot PLA in ima podobno kvaliteto zaključene površine, kar ob ustreznem nanašanju odpravlja potrebo po končni obdelavi. Ta material se tudi dobro spaja s standardno PET folijo in se zelo malo popači in upogiba. Po svoji klasifikaciji je tudi razvrščen kot ognjevaren, kar je tudi zelo pomembno, že zaradi električnih inštalacij v jadrnici.

Tiskalnik RepRap X1000 so izbrali predvsem zaradi njegove velike tiskalne površine. 3D tiskalnik, ki je sposoben tiskanja na tako velike površine, je v takšnem projektu izjemno uporaben.

»X1000 nas je prepričal s svojo kvaliteto in zmožnostjo uporabe različnih tiskalnih materialov. Zelo smo bili zadovoljni z njegovo kvaliteto natiskane površine, ki je izpolnila vse naše zahteve.« je še dodala ekipa.

www.automationmag.com