HOFFMANN GROUP

Avtor: Dominik Rebatz

Avtomatizacija in pomanjkanje usposobljenih delavcev zahtevata večjo zanesljivost procesov pri strojni obdelavi. Zato so številna podjetja ponovno odkrila trohoidalno rezkanje in posledično štirikrat povečala svojo produktivnost.

Proizvodni postopek »trohoidalnega rezkanja« obstaja že več kot deset let. V času vse večje avtomatizacije in naraščajočega pomanjkanja usposobljenih delavcev se trohoidalno rezkanje vrača v središče pozornosti, saj lahko ponudi visoko stopnjo zanesljivosti procesa. Pri TPC-rezkanju se orodje premika v majhnih eliptičnih krogih vzdolž robne črte. Pri tem zmogljiva CAD/CAM-programska oprema nenehno preračunava pot rezkanja. Omogoča rezkanje tudi zapletenih oblik z visoko hitrostjo in celotno globino rezanja. Hkrati so rezalne sile manjše kot pri konvencionalnem rezkanju, kar pomeni, da je orodje bolj enakomerno obremenjeno, kar podaljša njegovo življenjsko dobo.

Pravo orodje za vsako uporabo

Izkušeni strojniki vedo, da je trohoidalno rezkanje izvedljivo s skoraj vsemi orodji. Uporabljajo se lahko tudi običajni stebelni rezkarji HPC. Vendar to ni vedno najbolj ekonomična rešitev. Zakaj? Prvič, njegov substrat je optimiziran za visoko obrabo. Je trd, vendar ne tako trpežen. Drugič, konvencionalni rezkarji imajo zaradi dovajanja manj zob in večje utore. In tretjič, pogosto niso dovolj stabilni za TPC-uporabo. To pomeni, da se konvencionalni stebelni rezkarji lahko uporabljajo za TPC-rezkanje le, če se zmanjša hitrost obdelave.

To ne velja za orodja, zasnovana posebej za trohoidalno rezkanje: ta so optimizirana za uporabo z manjšim stranskim dovodom in manjšo nevarnostjo zloma zaradi upogibanja. Izdelani so iz zelo trpežnega substrata, ki omogoča zelo dolge previse. TPC-rezkarji potrebujejo tudi manj utorov za odrezke in imajo zato manj zob. Prav tako so daljši (do 5xD), zato lahko dosežejo večjo globino rezanja. Za kompleksne postopke rezkanja, pri katerih nastane zelo velika količina odrezkov, je priporočljiva uporaba TPC-orodij z večjim številom lomilcev odrezkov. TPC-rezkar GARANT Master INOX je na primer izdelan iz izboljšanega VHM-substrata in je izredno odporen proti zlomom zaradi upogibanja tudi pri obdelavi nerjavnih jekel in dupleksa. Ojačan premer jedra zagotavlja orodju stabilnost, ki je potrebna za TPC-uporabo. Geometrijo rezkarja sestavlja šest zob, posebej pripravljeni rezalni robovi in povečano število lomilcev odrezkov, ki varno zvijejo in odstranijo posebno kratke odrezke v utorih – s tem se poveča zanesljivost postopka.

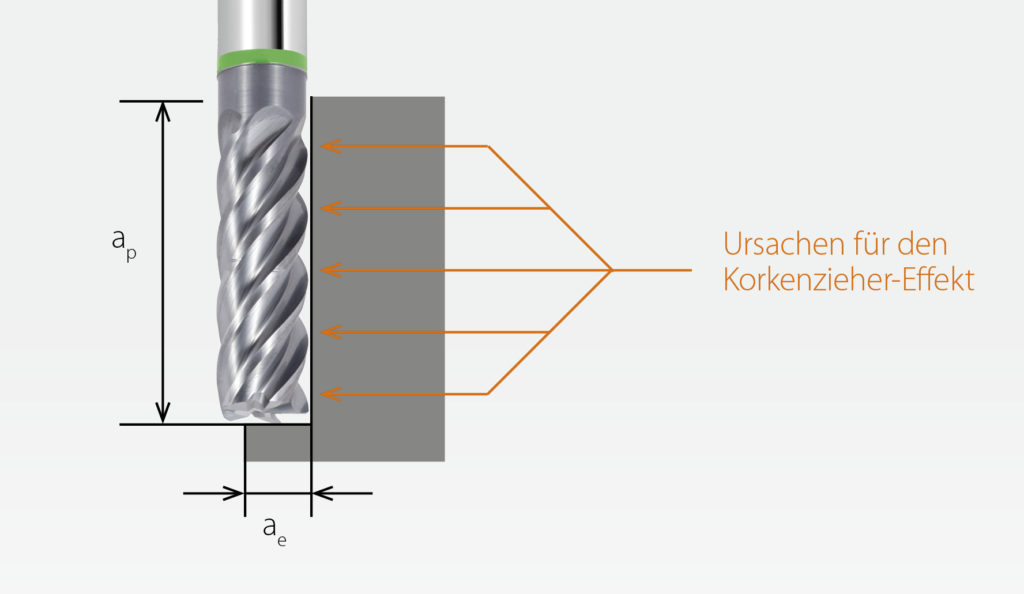

Štirikrat večja produktivnost pri testiranju orodij

Za uporabo TPC-postopka je ključnega pomena uporaba visokozmogljive CAD/CAM-programske opreme. Programska oprema mora nenehno preračunavati optimalno pot rezkanja, po kateri orodje izrezuje konture iz obdelovanca. Druga zahteva, ki jo je treba izpolniti, je stabilno vpenjanje komponente in orodja. To pomeni, da mora biti vpenjalni trn opremljen tudi z zaščitnim pokrovom, tako da aksialne sile ne morejo izvleči orodja. Na ta način je mogoče preprečiti učinek, znan kot učinek vijačnice, ki se lahko pojavi pri povečanem dovodu zaradi povečanja števila kontaktnih točk med orodjem in komponento.

Če sta izpolnjena oba pogoja, lahko strategija trohoidalnega rezkanja s TPC-orodji v celoti pokaže svoje prednosti: visoko zanesljivost postopka in krajše proizvodne čase. Pogost spremljevalec pa je tudi zmanjšanje izmeta in s tem zmanjšanje stroškov na enoto. Test orodja poudarja prednosti TPC-postopka: med testom orodja so bile v material 1.4571, ki ga je težko obdelovati, obdelane globoke vdolbine (v tem primeru utori). Utori so bili široki 10 mm in globoki 40 mm.

V prvi seriji je bil uporabljen konvencionalni stebelni rezkar HPC s premerom 8 mm in rezalno dolžino 21 mm. Uporabijo se naslednje nastavitve stroja: Vc = 100 m/min (3.900 vrt/min), fz = 0,03, ae = 1xD in ap = 1xD, kar je za posledico imelo štiri dovajanja. Posledično je bilo mogoče rezkati 30 utorov, čeprav je bila zanesljivost postopka razmeroma nizka. Isti material je bil v drugi seriji obdelan s TPC-rezkarjem s premerom 8 mm, dolžino 5xD in trohoidalno strategijo rezkanja. Uporabljene so bile naslednje nastavitve: Vc= 200 m/min (8.000 vrt/min), hmax= 0,2, fz= 0,739, ae=0,15 mm in ap= 39,5, pri čemer se za dodelavo na osnovo doda 0,5 mm presežka. Posledično je bilo rezkanih 120 utorov z visoko zanesljivostjo postopka. Test orodja kaže, da lahko strategija trohoidalnega rezkanja v povezavi s TPC-orodjem, ki je popolnoma prilagojeno materialu, privede do štirikratnega povečanja produktivnosti.

Varna strojna obdelava tankostenskih obdelovancev

Trohoidalna strategija poveča produktivnost, saj je največja debelina rezanja (hmax) zamrznjena, kontaktni lok pa omejen, kar omogoča rezkanje s celotno dolžino orodja. To je pomembno, ker bi se pri komponentah z notranjimi konturami ali ozkimi konturami kontaktni lok sicer lahko v zelo kratkem času povečal s pet ali deset stopinj na 115 stopinj ali več.

Zaradi manjših sil, potrebnih za TPC-rezkanje, je delo na tankostenskih in krhkih obdelovancih varnejše, kar je prednost tako za komponento kot za orodje. Tudi dotok toplote med celotnim postopkom strojne obdelave je manjši kot pri tradicionalnih postopkih rezkanja, kar pozitivno vpliva na nadaljnje delovne korake.

Trohoidalno rezkanje se zato uporablja zlasti tam, kjer je treba obdelovati zelo trde materiale, na primer pri izdelavi orodij in kalupov, proizvodnji jekla ter v pogodbeni proizvodnji in strojništvu. Zaradi izjemne procesne zanesljivosti se vse pogosteje uporablja tudi v avtomatiziranih okoljih. Novi VHM-rezkar za podolgovate luknje TPC GARANT Master INOX se je na primer v internih testih izkazal kot izredno procesno zanesljiv in vzdržljiv rezkar za nerjavna jekla in duplekse.

Sklep

Podjetja, ki želijo učinkovito strojno obdelovati zelo trde materiale, lahko s trohoidalnim rezkanjem in ustreznim TPC-orodjem povečajo svojo produktivnost za štirikrat. Zaradi velike procesne zanesljivosti in dolge življenjske dobe orodij TPC-postopek omogoča tudi delovanje več strojev z enakim številom strokovnjakov. Zaradi visoke procesne zanesljivosti in dolge življenjske dobe orodja je TPC dobra izbira tudi za avtomatizirana okolja. Zato bodo podjetja, ki se zaradi stalnega pomanjkanja kvalificiranih delavcev in staranja delovne sile vse bolj zanašajo na avtomatizacijo, v bližnji prihodnosti verjetno dala nov zagon TPC-procesu.

Avtor: Dominik Rebatz je vodja za trženje izdelkov za tehnologijo strojne obdelave in vpenjanja v družbi Hoffmann Group.

https://www.hoffmann-group.com