SCHUNK Intec GmbH

Podjetje Mack-Alusysteme je uvedlo zelo pameten paletni avtomatiziran sistem z uporabo modularnega sistema VERO-S proizvajalca SCHUNK.

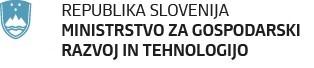

Medsebojno delovanje fleksibilnih vpenjalnih modulov, učinkovito vnaprej opremljene palete in robotizirana strega zagotavlja maksimalno izkoriščenost stroja. Vreteno se tako neprekinjeno vrti, medtem ko popolna metoda vpenjanja pri natančni obdelavi aluminijevih delov dosega najvišje kakovostne zahteve kupcev iz premijskih segmentov.

Podjetje Mack-Alusysteme, ki se nahajav južno nemškem mestu Klettgau-Geißlingen, obdeluje zelo natančne komponente za svoje kupce iz letalske industrije, železniškega prometa, elektronike, avtomobilske industrije in drugih področij. »Izdelujemo posebne, prilagojene premijske izdelke in sestavne dele z visokimi zahtevami iz ekstrudiranih aluminijevih profilov ali pločevine,« razlaga Dominik Isele, vodja proizvodnje v podjetju Mack-Alusysteme. »Naša ponudba sega od zelo natančne obdelave do ekskluzivnih izdelkov od zelo kratkih dolžin do dolžine osmih metrov, vključno s površinsko obdelavo, če je zahtevana. Za te individualne rešitve uporabljamo naše visoke tehnične standarde, tako pri proizvodnji modulov kot tudi pri sestavi komponent. Za nas je natančnost vsake stotinke milimetra ključnega pomena,« poudarja Isele.

Vodja proizvodnje v podjetju Mack temeljito pozna obdelavo aluminija, saj je bil usposobljen v podjetju ter se z leti kvalificiral za ta odgovorni vodstveni položaj. »Kjer se drugi ustavijo z natančnostjo, tam začnemo mi,« pravi Isele, ko opisuje visoke standarde podjetja Mack. »Za naše mednarodne kupce iz premijskih sektorjev na primer izdelujemo dekorativne elemente notranjosti visoko cenovnih vozil, pri čemer uporabljamo sodobne stroje za obdelavo.

Za doseganje visokih zahtev kupcev potrebujemo prvovrstne partnerje ter popolnoma zanesljive komponente za proizvodnjo.« V podjetju Mack že nekaj mesecev uporabljajo petosni center za frezanje DMU 95 monoblock PH Cell 300 za rokovanje modularnih palet. Glavna komponenta te popolnoma avtomatizirane obdelave komponent je sistem za hitro menjavo palet VERO-S proizvajalca SCHUNK, ki na obdelovalnem stroju predstavlja enoto za menjavo palet v obliki robotskega vmesnika in se uporablja za neposredno vpenjanje obdelovancev. Modularnost in prilagodljive funkcionalnosti sistema VERO-S omogočajo, da ta sistem za hitro menjavo palet lahko opravlja več nalog.

Priprava velikega števila vnaprej nastavljenih obdelovancev za avtomatizirano obdelavo

»Z novim obdelovalnim strojem smo želeli najti rešitev, ki bi nam omogočila fleksibilno snovanje palet in bi pokrivala številne različne komponente z le eno pripravo,« pove Isele, ko razloži začetno stanje. Nov obdelovalni stroj je za podjetje Mack predstavljal številne izzive. Zaradi kompleksne geometrije je obdelava posameznega izdelka zelo dolgotrajna. Zaradi tega mora biti možno pripraviti obdelovance na tak način, da se ustvari zaloga popolnoma vpetih obdelovancev, ki se jih avtomatizirano obdela v nizu zaporednih stopenj. Stroj se lahko uporablja neprekinjeno s paletami, ki so vnaprej pripravljene na paletni postaji in čakajo na obdelavo, pri čemer se jih po obdelavi postavi nazaj na paletno postajo. »Naš cilj je bila čim večja izkoriščenost vretena in popolna avtomatizacija strege obdelovancev na paletah,« potrjuje Isele. V podjetju Mack so ta cilj dosegli z vpenjalnim sistemom VERO-S proizvajalca SCHUNK. In ne le to. »Ker obdelava poteka na petosnem obdelovalnem centru, kjer je treba obdelati velike aluminijeve profile iz petih smeri, smo potrebovali rešitev za odlično dostopnost do komponente. Sistem za neposredno vpenjanje obdelovancev WDM-5X se je pri tej nalogi vpenjanja zelo izkazal.«

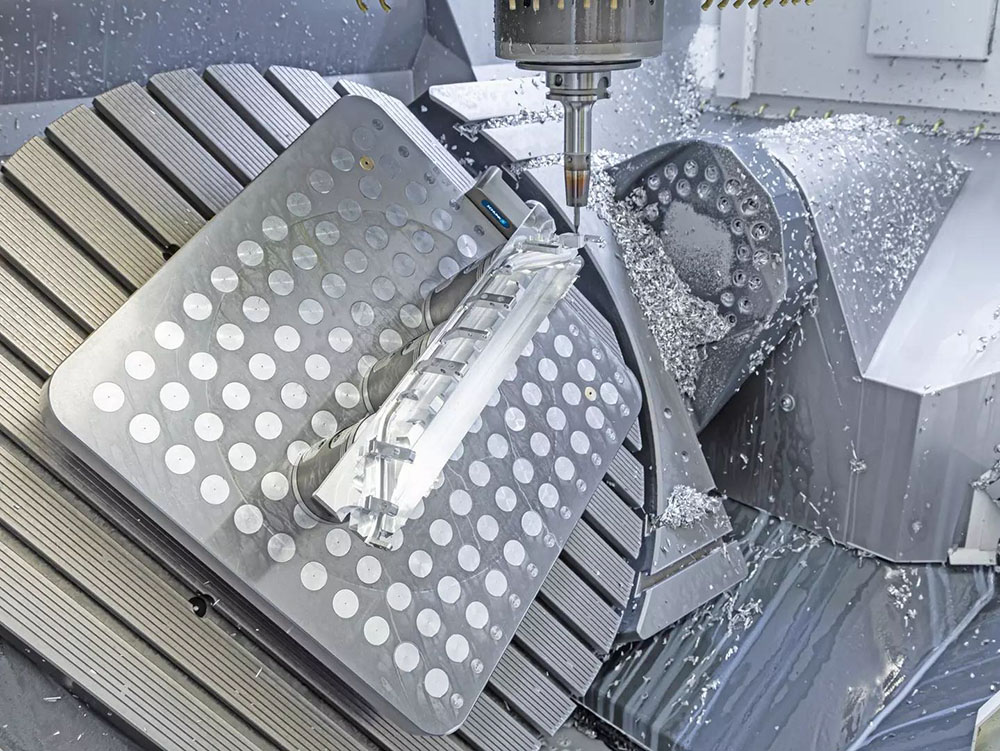

Neposredno vpetje obdelovanca z vpenjalnimi stebli WDM-5X brez motečih kontur

Uporabnik lahko z vpenjalnimi moduli WDM-5X modularnega sistema VERO-S postavi vpenjalna stebla glede na posamezne zahteve in tako doseže optimalno dostopnost obdelovanca med obdelavo iz petih smeri. S to vpenjalno metodo so preprečene moteče konture, tako da vreteno doseže vse dele obdelovanca. Takšen pristop z vpenjalnimi stebli omogoča obdelavo celotnega obdelovanca. Osnovni moduli WDM-5X predstavljajo temelj postavitve na paleto in v kombinaciji z moduli za podstavljanje različnih višin, ki se jih lahko prosto kombinira, se lahko izvede obdelavo na različnih višinah. Obdelovanci so povezani z vpenjalnimi stebli preko vpenjalnih zatičev na paleti. Aktivacija se izvaja ročno brez uporabe medija z navorom zatezanja 15 Nm. Način pripenjanja je odvisen od teže obdelovanca in procesa obdelave, zaradi česar ima podjetje SCHUNK v svoji ponudbi številne zatiče. V podjetju Mack uporabljajo zatič z lastovičjim repom z globino le 3,5 mm v neobdelanem materialu, pri čemer ni motečih kontur.

»V preteklosti smo morali uporabljati vmesne mize za klasično vpenjanje s primežem, da smo dosegli dovolj hoda za obdelavo iz petih strani. To je sedaj stvar preteklosti,« potrjuje Dominik Isele. »S tem vpenjalnim sistemom lahko pokrijemo vse obdelave na stroju.« V podjetju SCHUNK so vodji proizvodnje dali na voljo sistem WDM-5X za preizkušanje. »Naš oddelek za posebne zasnove se intenzivno ukvarja z vsemi posebnimi aplikacijami kupcev,« razlaga Rainer Storz s področja tehničnega svetovanja in prodaje stacionarnih vpenjalnih sistemov pri podjetju SCHUNK. »Na podlagi okvirnih pogojev strank, naši inženirji poiščejo najboljšo možno rešitev na podlagi njihovega obsežnega znanja in širokih aplikativnih izkušenj pri skupnem razvoju. Naše obsežno znanje in izkušnje uporabimo veliko prej, kot kupec izda naročilo,« razlaga Storz. Tako se na koncu pride do ponudbe, ki zagotavlja optimalni rezultat.

Vso razliko naredijo vpenjalna stebla WDM-5 X in lastovičji rep

Vse to se je v podjetju Mack zgodilo v zelo kratkem času, ker je vodja proizvodnje natančno opisal naloge vpenjalnega sistema. »Kar nas je popolnoma prepričajo, da je sistem ustrezen, je bil vpenjalni zatič na obdelovancu in zasnova v obliki lastovičjega repa,« povzema Isele. Zatič z lastovičjim repom podjetja SCHUNK omogoča neposredno vpetje ploščatih obdelovancev, saj je globina vpetja le 3,5 milimetra. Trapezoidna oblika spoja lastovičjega repa bistveno poveča stično površino, preko katere se prenaša sila vpetja. To omogoča manjše globine vpetja in povezavo, kjer se sila prilega na obliko. »S tem se prihrani material surovca, poleg tega pa smo lahko ohranili naše surovce, ki se jih je vpenjalo z različnimi primeži, tako da ni bilo treba spreminjati naročanja materiala. Zaradi odlične dostopnosti med obdelavi iz petih smeri ob uporabi stebel WDM-5X, so vse te prednosti postale neprekosljiv argument v prid sistema.«

Zatiči z lastovičjim repom ponujajo nove možnosti pri obdelavi tankih obdelovancev, polovic kalupov ali izdelkov s prostimi površinami, tako pri obdelavi kovin kot tudi na področju orodjarstva. Konvencionalni zatiči za hitro menjavo palet zahtevajo vijak v globini 20 do 25 milimetrov, medtem ko je globina v tem primeru le 2,5 milimetra. Potreben vmesnik se lahko enostavno izdela s frezalom za prosto frezanje z minimalnim donašanjem materiala. Nato se vpenjalni zatič vstavi in zaklene z imbus ključem preko dveh kaljenih vpenjalnih drsnikov. Po obdelavi se vpenjalni zatič odstrani ter uporabi za druge namene.

Operater nastavlja palete z moduli WDM-5X in surovce na dveh ločenih postajah za nastavljanje, ki sta ergonomično zasnovani. V podjetju Mack uporabljajo 12 palet VERO-S dimenzij 500 x 500 milimetrov, pri čemer je zalogovnik za shranjevanje palet na stroju DMU 95 monoblock PH Cell zasnovan za največ 28 palet in se ga lahko konfigurira z različnimi predeli in nivoji. Vpenjalna mesta na paleti so jasno označena z mrežo in odvisno od obdelovanca se lahko zanesljivo uporabijo natančni načrti vpenjanja. Enostavno rokovanje vpenjalnih modulov in natančni načrti vpenjanja omogočajo tudi nekvalificiranim delavcev izvajanje ročnega procesa nastavljanja. Ne nazadnje robot pobere paleto z vpetim obdelovancem iz postaje za nastavljanje in jo shrani v zalogovnik s paletami, tako da jo lahko vstavi v stroj v ustreznem času in odstrani iz stroja po obdelavi.

Procesna zanesljivost z vrhunskim robotiziranim rokovanjem palet

Robotsko prijemalo VERO-S NSR 160 je vmesnik med paleto z obdelovancem in robotom. Zaradi vitke zasnove se lahko strega palet izvaja v bližini mize stroja. Velika pritisna sila na robotski strani vpenjalnega zatiča ustvari tog sistem z visoko pridrževalno silo pri velikem navoru. To omogoča enostavno in procesno zanesljivo rokovanje težkih palet. Proces vpenjanja robotskega modula poteka preko vgrajenega vzmetnega sestava, pri čemer je sila vzmeti pretvorjena v veliko potisno silo na vpenjalni zatič preko osnega bata in patentirane kinematike pogona. Vpetje preko dveh drsnikov je oblikovno in samozaporno, tako da tudi v primeru padca tlaka se ohrani pritisna sila, ki se lahko še poveča preko vgrajene funkcije povečanja, ki je na voljo v standardni različici. Protizasučna zaščita okoli osrednje vzdolžne osi je lahko zagotovljena s stranskimi nakloni ali dvema cilindričnima zatičema na sprednji strani. Zaokrožitve na robu vpenjalnega zatiča in vpenjalnega modula omogoča hiter in varen spoj, tudi v primeru naklona in ekscentričnosti, tako da se kompenzira nenatančnost robota. Modul se odpira pnevmatsko s sistemskim tlakom šest barov, pri čemer je popolnoma zatesnjen modul odporen na rjo. Zaradi uporabe aluminija z visoko trdnostjo ima VERO-S NSR 160 majhno maso, kar poveča maksimalno nosilnost palete. Skupna teža obdelovanca, palete in robotskega prijemala je lahko 300 kilogramov.

Robot popolnoma avtomatizirano izmenjuje vnaprej pripravljene palete na mizi stroja. V podjetju Mack so na mizo stroja nameščeni posamezni moduli tipa VERO-S NSE3 138. To je trenutno najbolj zmogljiv pnevmatski sistem za hitro menjavo palet za univerzalne postopke frezanja. Palete se hkrati povleče iz štirih vpenjalnih zatičev. Po obdelavi se paleto sprosti in začasno shrani v zalogovnik s paletami, pri čemer se začne obdelava druge komponente. Nadzor avtomatizacije preko nadzorne plošče stroja je priročen in enostaven, pri čemer koncept tesnjenja podjetja SCHUNK ves čas zagotavlja zaščito navojev na paleti pred visoko abrazivnimi materiali in prahom. Vodja proizvodnje Dominik Isele je zelo zadovoljen: »S tem vpenjalnim sistemom naši stroji delajo tisto kar morajo: neprekinjeno frezajo.« Še posebej pa mu je všeč absolutna doslednost. »Vse gre lepo skupaj, iskanje rešitve s podjetjem SCHUNK, implementacija zasnove in sam ‚Fleki šibel‘ vpenjalni sistem. To je resnično celovit paket, s katerim nimamo skrbi ter je izveden na enostaven in pameten način.«

SCHUNK Intec GmbH

Friedrich-Schunk-Straße 1

AT 4511 Allhaming, Austria

Tel. +49-7133-103-2327

Kathrin Müller, dipl. ekonomistka (BA)

kathrin.mueller@de.schunk.com

www.schunk.com

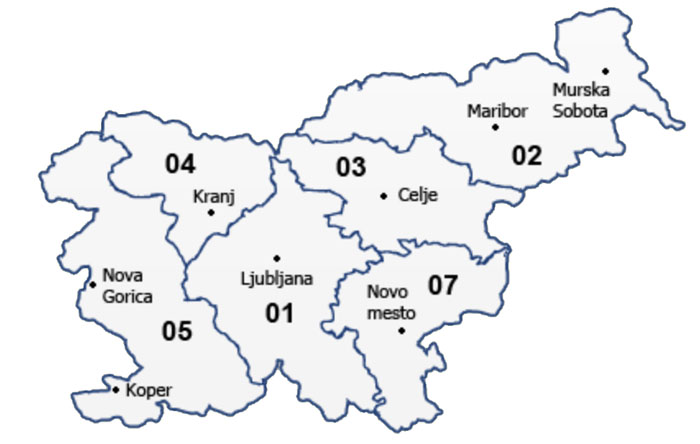

Zastopnik v Sloveniji:

MB-NAKLO d.o.o.

Ulica Toma Zupana 16

4202 Naklo, Slovenija

andraz.potocnik@mb-naklo.si

051 354 904

www.mb-naklo.si